При изготовлении деревянных евроокон используется:

- Древесина - сосна, лиственница, дуб; трехслойный клееный брус с сечением 78 х78 мм.

- Стеклопакет: 1, 2-х камерный (2 или 3 стекла) толщиной до 36 мм.

- Покрытие: грунт, лак на водной основе (различные цвета), краска: Zowosan Protec (Германия)

- Фурнитура: поворотная, поворотно-откидная фирмы MACO (Австрия)

- Уплотнитель: 2-х контурный врезной SCHLEGEL

- Водоотводная шина фирмы GUTMAN

- Все поворотно-откидные створки имеют режим микропроветривания

Производственный процесс

1. Брус

Оконные блоки по немецкой технологии изготавливаются из трехслойного клееного бруса, различных пород дерева - сосна, лиственница, дуб.

Брус изготавливается сечением 82х86 мм., путем склеивания трех слоев отдельных ламелей, с волокнами, направленными в разные стороны, для избегания искривления и деформации оконных створок и коробок деревянного окна.

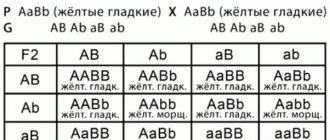

Клееный брус бывает нескольких видов:

|

Цельноламельный брус |

||

|

Брус с одной цельной и двумя сращенными ламелями |

|

|

|

Брус со сращенными ламелями |

|

2. Изготовление

.png)

Клееный брус распиливается на заготовки по заданным размерам, с учетом технологических припусков. Далее на 4-х стороннем станке производится калибровка бруса (т. е строгание с 4-х сторон для получения бруса сечением 78х78 мм).

После этого на угловом центре для производства деревянных окон, идет подторцовка деталей коробки в размер, фрезерование шипов - проушин, и внутреннее профилирование. Точно такая операция производится с деталями для створки окна. Когда детали отфрезерованы, они поступают на гидравлическую вайму, где происходит сборка коробок и створок.

3. Шлифовка

После того, как изделие собрано и отфрезеровано, оно шлифуется на шлифовальном станке, после чего детали окна тщательно обрабатываются вручную.

При ручной шлифовке особое внимание уделяется удалению мелких дефектов (открывшиеся смоляные карманы, поры и сколы), которые возникают в процессе станочной обработки. После удаления всех дефектов детали поступают в покрасочный цех.

4. Покрытие

Для того чтобы защитить дерево от грибков, древесных жучков, гниения и посинения, а так же для придания тона, изделие пропитывается грунтом методом окунания.

Данный метод обеспечивает проникновение грунта по всему внешнему периметру изделия. После высыхания, на изделии поднимается ворс, который снимется вручную, шлифовальной губкой. После финишной шлифовки, наносится лак в два слоя, методом безвоздушной покраски. Общая толщина покрытия составляет 250-300 мк. Многоступенчатая система покрытия и шлифовки, позволяет добиться гладкой поверхности (дерево кажется бархатистым) и защищает дерево от воздействия окружающей среды. Готовое деревянное окно покрывается либо лаком, либо краской в любой цвет по каталогу цветов RAL.

При этом учитываются все Ваши пожелания.

Через 24 часа после покраски, начинается сборка.

5. Сборка

Когда окна высохли после покраски, они поступают в сборочный цех. Здесь устанавливаются: фурнитура, уплотнители, водоотводные профили, стеклопакеты, алюминиевая обкладка.

В деревянных евроокнах устанавливается стеклопакет 1 или 2-х камерный (2 или 3 стекла). Использование различных стекол в составе стеклопакета (энергосберегающие, закаленные, стекла с защитной пленкой) позволяют значительно увеличить тепло- и шумоизоляционые свойства. Двухкамерный стеклопакет с формулой 4х12х4х12x4 обеспечивает снижение шума на 35-37 дБА. Так же возможна установка тонированных и витражных стекол, шпросов в составе стеклопакета.

Наступает заключительный этап производства.

Створка навешивается на петли в коробке, деревянное окно проверяется на правильность и легкость открывания и закрывания. Австрийская фурнитура фирмы MACO используемая при изготовлении конструкций позволяет изготовить изделия с различным ти-пом открывания (поворотное, поворотно-откидное с режимом микропроветривания, раз-движное, откидное) обеспечивает надежность и долговечность функционирования изделий и придает изделиям красивый эстетический вид. Окно готово. После упаковки окно отправляется к Вам.

Как определиться с выбором материала при заказе деревянного окна

При изготовлении деревянных окон возможно использование различных пород дерева. Спрос на окна из сосны обычно выше из-за ее сравнительно не высокой стоимости.

Кроме окон из сосны окна изготавливаются из лиственницы и дуба. Производители деревянных окон предпочитают сосну, поскольку это мягкий материал, который легко поддается обработке и шлифованию, отлично воспринимает отделочные материалы.

Лиственница хороша своей плотностью и долговечностью, которая обусловлена ее высокой смолянистостью. В этом есть и свои минусы, для производителей, т.к. это вызывает трудности при обработке. Деревянные окна из лиственницы - показывают отличные показатели при влажности и морозах. Все это делает окна из лиственницы дороже окон из сосны.

Дуб - очень прочное, элитное и долговечное дерево. Не касаясь высокой стоимости этой породы древесины, дуб, материал невероятно сложный в обработке (режущий инструмент придет в негодность в два раза быстрее чем при обработке сосны).

Сушка дуба, так же весьма сложное занятие. Еще один каприз дуба, это, неровность структуры, в связи с чем требуется тщательно подбирать доски по фактуре, что бы при со-единении элементов окна, изделие смотрелось монолитно и красиво (особенно арочные кон-струкции). Это объясняет увеличение стоимости изделия из дуба почти в два раза, по срав-нению с изделиями из сосны. Окна из дуба - безусловно, элитные деревянные окна.

С чего нужно начать, если Вы решили заказать деревянные окна

Окно является сложной современной инженерной конструкцией, от которой зависит дизайн и комфорт помещения. Технология производства деревянных окон позволяет изготавливать данные конструкции из следующих элементов:

- пластмассовые;

- деревянные;

- алюминиевые;

- деревянно-алюминиевые.

Каждому виду окон присущи свои сферы применения, недостатки и преимущества.

Составные части деревянных окон

Окна представляют собой элементы стеновой либо кровельной конструкции, предназначенные для объединения окружающего пространства с внутренним помещением. Окна выполняют следующие функции:

- позволяют проникать в помещение естественному освещению;

- обеспечивают вентиляцию;

- обеспечивают защиту помещения от шумовых и атмосферных воздействий.

Деревянные окна состоят из следующих элементов:

- оконный проем с откосами;

- оконный блок;

- система уплотнения монтажных швов;

- подоконная доска;

- детали слива;

- детали облицовок.

Элемент рамочной конструкции оконного блока представляет собой сборочную единицу, которая состоит из профилей (брусков). Производство деревянных окон обеспечивает соединение профилей между собой при помощи угловых связей.

Оконный блок является светопрозрачной конструкцией, которая предназначена для освещения помещения. Состоит данный элемент из нескольких сборочных единиц:

- створчатых элементов;

- коробки;

- встроенных систем для проветривания;

- дополнительных элементов (жалюзи, ставни и др.).

Успешное производство деревянных окон предполагает оснащение всего цикла производства современным программным управлением и деревоперерабатывающим оборудованием.

1. Перед началом производственного процесса деревянных окон древесина проходит стадию обязательной сушки. Это помогает исключить возможность растрескивания древесины в процессе обработки, а также минимизировать внутреннее напряжение. Для каждой породы древесины компьютер задает специальную программу для сушки.

2. После достижения влажности древесины 10%, она помещается в закрытое помещение, где находится до достижения баланса влажности.

После этих двух этапов пиломатериалы считаются готовыми к дальнейшей обработке.

3. На данном этапе производится устранение смоляных карманов, сучков и других природных недостатков древесины. После оптимизации материал готов для производства деревянных окон.

4. Нарезание шипов. После произведенной оптимизации бруски сращивают в идеальную ламель. Это происходит при помощи производимой с обеих сторон брусков нарезки шипов.

5. Совмещение и склеивание брусков.

6. После получения ламелей идеального качества происходит их склейка в трехслойный брус. На них наносят специальный клей, после чего они помещаются в пресс, в котором под большим давлением происходит склеивание ламелей. Операция склеивания продолжается несколько десятков часов.

Трехслойный клееной брус является основным конструктивным элементом для изготовления деревянных окон. При правильной технологии производства деревянных окон готовые кольца соседних ламелей бруса должны иметь противоположные направления. Деревянные окна, которые изготовлены из такого бруса обладают высоким качеством и надежностью.

7. На следующем этапе производства деревянных окон происходит изготовление оконных профилей из деревянного бруса. В зависимости от сложности профиля может существовать несколько этапов обработки бруса.

Обработка бруса на современном оборудовании позволяет существенно сэкономить время, поскольку существует возможность проведения некоторых операций одновременно, к примеру, изготовление заготовок для оконного профиля и штапиков.

Для того чтобы придать оконному брусу сложные формы сечения используется современное оборудование с числовым программным управлением.

Возможность компьютерного управления во время стадии фрезеровки сложных элементов дает необходимый результат при затрате минимального количества времени.

8. Сборка каркаса деревянного окна.

9. Подготовка окна к покраске: тонкая шпатлевка, шлифовка.

10. Установка фурнитуры и монтаж уплотнителей деревянного окна. Современные технологии производства деревянных окон позволяют устанавливать фурнитуру для которой характерны следующие преимущества:

- 40000 циклов откидывания/открывания;

- абсолютная защита от коррозии;

- 10 летний срок эксплуатации.

11. Монтаж элементов на каркас: уплотнителей, стеклопакета и створок на раму. Данные элементы обеспечивают герметичность и высокий уровень шумоизоляции.

12. Устранение мелких недостатков и упаковка готовых окон.

Технология производства деревянных окон, видео:

Изготовления деревянных окон своими руками на фото

Окна должны быть герметичными и зимой надежно защищать помещение от сырости, ветра и пр. Поэтому все щели и отверстия в окнах необходимо тщательно заделывать. Если будут установлены самодельные окна, где стекла крепятся к рамам гвоздями, их следует загерметизировать с помощью замазки, так же как и все щели между рамой и створками окна - так деревянные окна прослужат дольше. Кроме того, надежная гидроизоляция защитит все строение от сырости и разрушения.

Чтобы предупредить запотевание окон, рамы нужно плотно подогнать к переплетам, при этом размеры стекол должны строго соответствовать размерам рам.

В условиях суровых зим лучше применять двойное или даже тройное остекление. Стеклопакеты должны быть очень герметичными, а на летнее время для хорошего проветривания их можно будет просто отрывать полностью или использовать форточки.

Что касается входной двери, она обязательно должна открываться наружу. Это общее требование ко всем помещениям в плане пожарной безопасности. Входная дверь может быть с любой стороны, но лучше, чтобы она располагалась напротив мангала или печи - так удобнее будет заносить дрова или уголь и следить за топкой.

Дверь, как и окна, должна быть плотно, без щелей пригнана к дверной коробке. Чтобы дверь не заедало в коробке при открывании, нужно снабдить ее специальными накладными уплотнителями.

Работа по изготовлению деревянных окон своими руками требует точности и аккуратности. Оконный профиль имеет довольно сложную конфигурацию, поэтому все его детали должны изготавливаться с точным соблюдением размеров, в противном случае окно будет негерметичным.

В домашних условиях можно сделать простой вариант окна. Для изготовления деревянных окон потребуются сращенные доски, а чтобы в процессе эксплуатации избежать коробления и деформации окна, они должны быть хорошо просушены. В первую очередь изготавливается оконная коробка, которая крепится в оконном проеме, и затем к ней прикрепляется оконная рама с уже вставленными стеклами.

Для изготовления оконной коробки потребуются деревянные бруски 5 X 15 см, для рамы - бруски 5 х 5 см. Размеры коробки и рамы зависят от выбранных размеров оконного проема. Далее представлена технология изготовления деревянных окон, которая позволит быстро и без труда освоить данный производственный процесс.

При изготовлении коробки нужно выбрать на бруске паз, при этом его торец должен приобрести форму буквы «Г». Для доски размером 5 х 15 см длина паза должна составлять 13 см, а глубина - 1,5 см. В результате выбирания паза должен получиться гребень, который и позволит окну плотно закрываться. Далее из досок с пазом выпиливаются 4 детали для оконной коробки с соблюдением точных размеров. Эти части скрепляются между собой с помощью шипового соединения «ласточкин хвост».

Для придания соединению большей жесткости можно в его торце просверлить отверстие и вставить в него деревянный штифт, предварительно покрытый клеем. Еще более упрочат крепление металлические оконные уголки на торцах коробки.

Затем по той же схеме, что и коробка, изготавливается оконная рама. Здесь, чтобы соединение было более надежным, потребуются штифт и уголок. Поскольку оконная рама является подвижным элементом и будет постоянно закрываться и открываться, она должна быть особенно прочной.

При изготовлении оконной рамы важно уделить особое внимание торцевой части бруска. Для этого в его нижней части нужно сделать паз шириной 2 см и глубиной 1,5 см, который будет являться ответным по отношению к оконной коробке. В зависимости от количества вставляемых в раму стекол верхних пазов может быть 1-2. Для бруска 5 X 5 см ширина верхних пазов должна быть 1,4 см, а глубина - 1 см. В этом случае понадобится штапик сечением 1 X 1 см при толщине стекла 0,4 см.

Профиль для оконной рамы изготавливается с помощью электрорубанка или ручной фрезы. Его нужно распилить на части для монтажа рамы, размеры которой должны учитывать зазор в 1-2 мм между рамой и коробкой.

Посмотрите видео изготовления деревянного окна, чтобы стали понятны все этапы сборки данной конструкции:

На заметку!

Готовые детали конструкции соединяются между собой на шип, после чего с помощью штапиков крепится стекло, к раме и на коробку привинчиваются петли. Все деревянные детали окна нужно предварительно обработать антисептиком, а когда оно смонтировано, покрыть лаком или краской и дать высохнуть.

Технологический процесс и технология изготовления филенчатой двери своими руками (пошаговое видео)

Деревянные двери бывают филенчатые, щитовые, со шпонками и целиковые (из массива древесины). Самый простой вариант деревянной двери - со шпонками - может сделать любой новичок, не имеющий навыков в работе с деревом. Изготовление филенчатых дверей своими руками является первичным навыком любого, кто занимается дачным строительством.

Такая дверь составляется из досок, которые скрепляются между собой шпонками - поперечными брусками, которые можно располагать в конструкции горизонтально или в виде буквы «Z». Чтобы сделать дверь более прочной, в ее полотне делаются пазы в четверть или полдоски, в которых также устанавливаются шпонки. Двери подобного типа часто устанавливаются в различных подсобных помещениях, в том числе и в закрытых летних кухнях. Они достаточно прочны и надежны, и в то же время сделать их своими руками не так уж и сложно.

Технология изготовления филенчатых дверей говорит о том, что они делаются из каркаса и нашитых на него планок-филенок, которые крепятся между собой и с каркасом системой соединения «шип - паз». Каркас обычно изготавливается из древесины, а филенки можно сделать из древесины, стекла и пр. Поскольку дверь будет входная, а значит, должна защищать помещение от неблагоприятных погодных факторов, стекло, так же как и другие материалы, должно быть ударопрочным, стойким к механическому воздействию и атмосферным явлениям.

Для изготовления щитовых дверей используется не только древесина, но и плиты - древесностружечные, древесноволокнистые, МДФ. Вырезанные по заданным размерам плиты потом просто обшиваются по периметру деревянными планками для усиления конструкции двери и утепления. Помимо этого основу листа с планками можно обшить сверху фанерой, а затем отделать шпоном.

Щитовая дверь может быть изготовлена на основе каркаса из брусьев. Для большей жесткости конструкции каркас необходимо усилить тремя поперечными ребрами, после чего заполнить пустоты мелкоячеистым материалом из бумажных или картонных сот. Готовая дверь дополнительно обшивается фанерой и шпоном.

Дороже всего двери, изготовленные из массива, т. е. цельного куска древесины. Технологическая сложность заключается в том, что для изготовления дверей со стандартной шириной 90 см нужно иметь дерево со стволом не меньшего диаметра. Поскольку это не всегда возможно, и стоимость материала достаточно высока.

Чтобы сделать стоимость дверей более «демократичной», в современной мебельной индустрии применяется способ их изготовления из массива на основе склеенного материала. В этом случае не только цена становится более доступной, но и двери - более практичными. Для изготовления данного материала используется древесина бука, вишни, дуба, ореха, ясеня и др. Правда, для изготовления таких дверей требуется применение высоких технологий, что возможно только в заводских условиях.

Технологический процесс изготовления филенчатой двери позволяет производить необходимое количество единиц продукции в кустарных условиях. Это довольно простая в изготовлении дверь, которую вполне можно смастерить собственными руками для «самодельной» летней кухни. В качестве примера будет рассмотрена дверь, утепленная с одной стороны. Можно будет дополнительно заняться ее дизайнерским оформлением, и тогда помимо основной функции она будет выполнять еще и декоративную, особенно если оформление двери и кухни будет выдержано в едином стиле.

При стандартном размере дверной коробки 200 х 90 см размеры дверного полотна составляют 192 х 82 см. Для изготовления двери потребуются доски 5 х 11 см, а также 5 филенок из цельного дерева или клееного массива. Первый шаг - изготовление каркаса двери. Для этого нужно отпилить две боковины длиной 192 см и две поперечины по 72 см с учетом 5-6 см под соединение «шип - паз» при выборе ширины боковин. На заготовках необходимо вырезать пазы и шипы и, соединив на них готовые детали, собрать каркас.

Для усиления прочности конструкции двери в вертикальных боковинах нужно просверлить отверстия под шканты, которые должны проходить через шипы поперечин. Затем на полотне каркаса необходимо с помощью фрезы вырезать пазы под монтаж филенок и сделать сами филенки, желательно из цельных кусков дерева, чтобы лицевая сторона двери выглядела более привлекательно. Готовые филенки вставляются в каркас двери так, чтобы с обратной стороны они были заподлицо с ним. Это важно, потому что с этой стороны дверь будет обшита листом ДВП, который должен плотно прилегать к дверному полотну. Лист ДВП можно прибить к двери гвоздями или привинтить саморезами.

Посмотрите изготовление филенчатых дверей на видео, где представлены все производственные операции:

Когда все детали дверного блока готовы, можно приступить к его сборке. Вначале в дверной проем устанавливается деревянная коробка и наглухо прибивается или привинчивается к его боковым сторонам. Затем на одной из боковых поверхностей коробки выбираются плоские пазы того же размера, что и петли, глубина которых равна толщине петель. Петли вкладываются в эти пазы и привинчиваются саморезами, а на них навешивается дверь. В коробке также нужно выбрать паз под защелку замка, а на двери установить замок и ручку. Это необходимо делать очень аккуратно, чтобы дверь не заедало и она свободно закрывалась и открывалась. В последнюю очередь дверь нужно покрасить или покрыть прозрачным лаком в 2-3 слоя, чтобы подчеркнуть фактуру дерева и защитить древесину от влаги, перепадов температуры, поражения грибком, насекомых и пр.

Сделать изготовление филенчатых дверей простым пошаговое видео поможет только в том случае, если его внимательно изучить и разобрать по всем этапам:

Советы мастера

Напольное покрытие в кухне обязательно должно быть нескользким. Это может быть деревянный пол из досок толщиной 20-30 мм, покрытых лаком или краской, представляющий собой прекрасную альтернативу паркету. Если же такой пол не устраивает, поверх досок можно настелить линолеум с рисунком, имитирующим, например, мраморную плитку или ценные породы дерева.

Не менее интересно будут выглядеть в оформлении летней кухни практичные нескользкая напольная плитка с высоким коэффициентом трения или специальный натуральный камень для пола. Поскольку на кухне достаточно велика вероятность случайно поскользнуться и получить травму из-за пролитой в процессе приготовления пищи воды или жира, можно использовать специальную плитку с противоскользящей мелкозернистой поверхностью или резиновую плитку, имеющую приятную шероховатую и упругую поверхность, исключающую такую возможность. Такой же плиткой можно выложить дорожку от дома к кухне и вообще все дорожки на участке.

Именно эта технология позволяет избежать деформации рамы и створок во время всего срока эксплуатации. Изготовление деревянных окон процесс трудоемкий, помимо сборки самой деревянной конструкции, необходимо тщательно подобрать оптимальный состав для пропитки для защиты древесины от насекомых, влаги и ультрафиолетового излучения.

Для этого используются специальные грунтовки и лаки от немецких и финских производителей.

Изготовление клееного бруса для деревянных окон

Клееный брус производится в тех регионах, где заготавливается древесина. В большие города поступает уже готовый брус. Для его производства требуются большие производственные площади, так как кругляк (спиленное необработанное дерево) необходимо обработать, высушить в специальной камере, распустить на ламели, после чего склеить под прессом.

Оконный брус в соответствии с ГОСТом должен быть сечением не меньше 84 х 86 мм и склеиваться из трех или более ламелей. Ламель — деревянная заготовка толщиной 28 мм. Ламели склеивают друг с другом так, чтобы волокна древесины каждой из заготовок располагались в разные стороны.

В более дешевом исполнении они сращиваются и по длине через каждые 4 — 5 см. Это можно заметить если окна имеют прозрачное покрытие лаком. Брус в более дорогом варианте изготавливается из цельных ламелей, не сращенный по длине.

Видео: Процесс изготовления деревянного окна

Обработка бруса

После того, как брус склеен, он имеет длину 6 м. Для изготовления деревянного окна бруски нарезают по заданным в заказе размерам, оставляя припуск 30 мм для обработки. Получаются заготовки, которые калибруются и поступают на 4х сторонний станок, где они обрабатываются до размера 78 х 78 мм.

На этом же станке происходит выборка штапика. Затем заготовки поступают на угловой центр. Именно здесь заготовки из бруса превращаются в окна.

Путем обгонки, из заготовок производят любые виды оконного бруса:

- створоки любых видов;

- коробки;

- импост вертикальный и горизонтальный;

- врезные горбыльки разной ширины.

Так же угловой центр позволяет сделать выборку шипа-проушины. Такой вид угловой сборки, позволяет обеспечить надежность, долговечность и эстетичный вид деревянного окна.

Сборка деревянного окна

После изготовления заготовок, они поступают на следующий этап производства деревянных окон — сборку. Собирают деревянные окна в единое целое на специальном станке.

На нем происходит сборка коробки, створок, сажаются на клей угловые соединения шип-проушина и пазы. После склеивания окна должны просохнуть в течении 24 часов. На этом же этапе врезают импост – деревянный элемент окна, разделяющий стеклопакет на отдельные части.

Импост врезается в створку или коробку окна для глухого изделия или витража. Процесс изготовления и сборки деревянной части окна на этом заканчивается.

Обработка поверхности деревянного окна

Шлифовка

Деревянные части окна подвергаются шлифовке несколько раз. Первая шлифовка производится калибровочном станке, затем шлифуется вручную с помощью пневмо шлифовальных орбитальных машин.

Требуется индивидуальный подход к каждому труднодоступному месту, так как профиль деревянного окна, независимо створка это или коробка, имеет сложное сечение.

Грунтовка

Грунтуются изделия методом полного погружения створки или коробки в ванну с грунтующем раствором. После высыхания каждого слоя, производится межслойная подшлифовка.

Окрашивание

Окрашиваются деревянные окон всегда в два слоя. Выполняется укрывной краской или прозрачным лаком. И в том и в другом случаях применяется пневматический распылительный пистолет для краски. Перед переходом на следующий этап производства, окна сохнут 48 часов.

Установка фурнитуры

Следующий этап изготовления деревянных окон — навеска фурнитуры. Эту работу делают специально обученные мастера, так как и стоит дорого.

Установка приводов, запоров по периметру створок и ответных планок производится инструментом — присадка под петлю, шаблон и ручной фрезер. Установки ручек – сверлильным присадочным станком.

Установка стеклопакетов

Практически последний этап производства деревянных окон. На специальном столе, уложив окна горизонтально, мастер производит остекление окна.

Штапик, крепится при помощи пневмошпилькозабивного пистолета. После того, как стеклопакет закреплен, герметизируются все швы. Для этого применяется силикон, который так же наносится пневмо пистолетом.

Все, изготовление деревянных окон завершено

И наконец самый последний этап производства — предпродажная подготовка. Готовое деревянное окно очищается от пыли, тщательно упаковывается в твердые картонные углы и упаковочную пленку.

Видео: Производство современных деревянных окон

Министерство образования и науки РФ

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

Уральский лесотехнический университет

Кафедра технологии и оборудования лесопромышленного производства

Курсовой проект

По дисциплине: «Технология лесообрабатывающих производств»

Выполнил: Прозоров И О

Группа: ЛЭФ-31

Проверил: Добрачев А.А.

Екатеринбург 2013

Введение

Раздел 1. Общие сведения об окнах

1 Назначение изготовляемого изделия. Производственная программа

2 Составные части деревянного окна. Оконные рамы виды, конструкций

3 Классификация и условные обозначения

Раздел 2. Технология изготовления

1 Общая технология изготовления окна

2 Обоснование выбора оборудования

3 Расчет производительности оборудования

Раздел3. Потребность в рабочих цеха деревообработки

Раздел 4. Выбор материалов

Раздел 5. Техника безопасности на деревообрабатывающих предприятиях

Введение

Современное окно - это сложная инженерная конструкция, к которой предъявляются очень высокие требования и от которой во многом зависит комфорт и дизайн жилья или производственного помещения. Архитекторам нужны окна, которые служили бы украшением здания, пропускали бы много света и соответствовали бы строительным требованиям. Теплотехники оценят окна с хорошей теплоизоляцией, плотным прилеганием створок, которые, в то же время, можно легко открыть для проветривания. Жильцы мечтают о недорогих, тепло сберегающих, легко моющихся окнах, которые оберегают от шума и защищают от взлома.

По виду материалов окна делятся на пластмассовые, деревянные, алюминиевые, а так же деревянно-алюминиевые. Причём каждый из вышеуказанных типов окон имеет свою сферу применения, и присущие им преимущества и недостатки.

Пластмассовые окна - идеально подходят для остекления офисов, витрин магазинов, производственных, и других нежилых помещений. Имеют низкую себестоимость и практически не требуют ухода. Из недостатков можно отметить несоответствие применяемых конструкций климатическим условиям нашего региона, низкую экологическую чистоту и эстетику.

Алюминиевые окна - основная сфера применения - производственные помещения, оформление фасадов общественных и других нежилых зданий, а так же торговых павильонов. Из достоинств можно отметить практически неограниченную долговечность таких конструкций, возможность остекления значительных площадей и т. д., но такие окна в жилых помещениях, как правило, не применяются.

Деревянные окна - получили наибольшее распространение в жилищном строительстве. Достоинства деревянных окон: хорошие теплоизолирующие свойства, экологическая чистота и прекрасный внешний вид (здесь идёт речь об окнах современной конструкции: тройное остекление, качественные материалы и высокие технологии изготовления).

Недостатком деревянных окон является их подверженность негативному воздействию атмосферы, что особенно актуально в городах, и как следствие, необходимость достаточно часто производить их ремонт и покраску. Однако, с появлением современных лакокрасочных материалов, это перестаёт быть проблемой - окна на протяжении всего срока эксплуатации сохраняют первоначальный внешний вид и прочность.

Раздел 1. Общие сведения об окнах

.1 Назначение изготовляемого изделия. Производственная

программа

Главное назначение окон как строительного элемента зданий - служить источником естественного освещения и проветривания помещений. Наряду с этим окна играют важнейшую роль в создании художественного облика и интерьера современного здания, в формировании внешней структуры фасада и комфорта в помещениях.

В Российской Федерации в условиях широкомасштабного строительства современная архитектура предъявляет ряд требований к качеству и внешнему виду продукции, главное из которых - обеспечение удобств человеку.

Как ограждающая конструкция зданий окна играют важную роль в экономике строительства, составляя существенную часть общей стоимости здания (до 10%), а также оказывая основное влияние на теплотехнический режим зданий и в конечном итоге на стоимость оборудования и эксплуатации отопительной системы.

Окна должны отвечать современному уровню развития строительной техники и архитектуры, санитарно-гигиеническим требованиям, обеспечивающим нормальную жизнедеятельность человека в труде и отдыхе, а также уровню техники и культуры деревообрабатывающего и строительного производства.

Отсюда основные требования, которым должны удовлетворять окна, следующие:

· внешний вид их должен соответствовать общему характеру архитектуры и отражать функциональное назначение здания;

· габарит окон должен обеспечивать соответствующий уровень освещенности помещений с учетом их ширины, глубины и высоты;

· структура (система открывания и способ проветривания, количество остекления, уровень герметизации) должна соответствовать климатическим и эксплуатационным условиям, в которых находится здание;

· конструкция окон должна отвечать технологическим требованиям и условиям стандартизации, а также строительным требованиям их применения;

· качество должно удовлетворять требованиям норм и стандартов в отношении влажности, сортности и пороков древесины, точности обработки элементов, отделки поверхностей, защиты от воздействия биологических и климатических условий при хранении, транспортировании, в строительстве и в эксплуатации.

Постоянное увеличение объемов строительства и развитие строительной техники в нашей стране изменили структуру оконных заполнений.

Вместо применявшихся сравнительно недавно двух отдельных оконных коробок, заделываемых в проем с устройством штукатурных «заглушек» между ними с последующей подгонкой и навеской оконных переплетов, в современном индустриальном строительстве для заполнения оконных проемов применяют готовые оконные блоки с навешенными внутри и наружными переплетами в общей коробке.

Интересы повышения уровня сборности зданий при современных методах строительства с преобладанием монтажа укрупненных элементов и применением мощных подъемных механизмов требуют постоянного повышения заводской готовности всех изделий, в том числе и оконных блоков. В последнее время оконные блоки стали поставлять на строительство заделанными в панели наружных стен, остекленными и окончательно отделанными.

Заделка оконных блоков в проемы кирпичных или блочных стен в трудных построечных условиях (часто при очень низкой температуре наружного воздуха) в современном полносборном домостроении сменилась заполнением оконных проемов в панелях на домостроительных предприятиях и заводах железобетонных изделий в нормальных цеховых условиях. Это гарантирует высокое качество работ эффективность защитных мероприятий от промерзания и продувания оконных проемов.

Современная архитектура жилых и общественных зданий характеризуется крупным рисунком широких оконных переплетов с цельными стеклами, которые придают зданиям легкость, наполняют обилием света и воздуха, связывают интерьер помещения с окружающей природой.

Наиболее важны требования к оконным блокам в отношении освещенности, теплозащиты и удобства проветривания помещений.

Освещенность помещений определяется размером проема, формой окна и рисунком переплета.

Обработка и отделка должны гарантировать долговечность оконных блоков, прочную устойчивость их против атмосферных влияний, максимальную герметичность для предотвращения воздухопроницаемости, снижающей теплозащитные качества.

Таблица 1

Производственная программа

|

Наименование продукции |

Выпуск продукции в год |

Общий расход древесины, м 3 |

|

|

Окно деревянное |

1.2 Составные части деревянного окна. Оконные рамы виды, конструкций

Окно - элемент стеновой или кровельной конструкции, предназначенный для сообщения внутренних помещений с окружающим пространством, естественного освещения помещений, их вентиляции, защиты от атмосферных, шумовых воздействий и состоящий из оконного проема с откосами, оконного блока, системы уплотнения монтажных швов, подоконной доски, деталей слива и облицовок.

Рамочная конструкция (элемент) оконного блока - сборочная единица оконного блока, состоящая из брусков.(профилей), соединенных между собой посредством жестких угловых связей: на шипах и клее, сварке, механических связях (винтовых, на зубчатых пластинах, путем оарессовки) и др.

Оконный блок - светопрозрачная конструкция, предназначенная для естественного освещения помещения, его вентиляции и защиты от атмосферных и шумовых воздействий.

Оконный блок состоит из сборочных единиц:, коробки и створчатых элементов,

встроенных систем проветривания и может включать в себя ряд дополнительных

элементов: жалюзи, ставни и др.

Рис. 1. Оконные рамы виды, конструкций

а - оконные блоки левого открывания; б - оконные блоки правого открывания;

в - не открывающийся оконный блок; г - оконные блоки симметричного открывания

Оконная рама:

) светопрозрачная конструкция со сложным переплетом, применяемая, как правило, для остекления веранд.

) многоярусная оконная конструкция, состоящая из стоек, ригелей,

перекладин и др., в ячейке, которой устанавливают стеклопакеты, створки,

коробки, оконные блоки.

Пример деревянной оконной рамы для остекления веранды; б - пример

металлической рамы с различными видами заполнения конструкции: 1 -

стеклопакетами; 2 - не открывающейся створкой (или остекленной коробкой); 3 -

открывающейся (распашной) створкой; 4 - оконными блоками; 5 - рама

Варианты открывания окон:

· распашное - створки (полотна) поворачиваются вокруг вертикальной оси;

· подвесное - створки поворачиваются вокруг верхней горизонтальной оси; ;

· откидное - створки поворачиваются вокруг нижней горизонтальной оси;

· поворотно-откидное - створки (полотна) поворачиваются вокруг вертикальной и горизонтальной нижней оси;

· среднеповоротное - створки поворачиваются вокруг средней вертикальной или средней горизонтальной оси;

· раздвижное - створки (полотна) перемещаются в горизонтальном направлении;

· подъемное - створки перемещаются в вертикальном положении;

· комбинированное - сочетание различных видов открывания в одном изделии.

.3 Классификация и условные обозначения

Окна классифицируют по следующим признакам:

материалам рамочных элементов;

· вариантам заполнения светопрозрачной части;

· назначению;

· вариантам конструктивного исполнения;

· архитектурному рисунку;

· основным эксплуатационным характеристикам. Первые два признака относят к признакам вида изделий.

По материалам рамочных элементов изделия подразделяют на:

· деревянные;

· поливинилхлоридные;

· из алюминиевых сплавов;

· стальные;

· стеклопластиковые;

· комбинированные (деревоалюминиевые, деревополивинил-хлоридные и т.п.)

По вариантам заполнения светопрозрачной части изделия подразделяют:

· с листовым стеклом;

· со стеклопакетами;

· с листовым стеклом и стеклопакетами.

Основные варианты заполнения светопрозрачной части оконных блоков приведены на рисунке 1.

По назначению изделия подразделяют на предназначенные для применения в жилых, общественных, производственных и других видах зданий и сооружений.

По вариантам конструктивного исполнения изделия классифицируют:

по типам конструкции: одинарные, спаренные, раздельные, раздельно-спаренные;

по числу рядов остекления:

· с одинарным остеклением (для неотапливаемых помещений);

· с двойным остеклением;

· с тройным остеклением;

· с четверным остеклением;

по числу створок в одном ряду остекления:

· одностворчатые;

· двухстворчатые;

· многостворчатые;

по направлению открывания створок:

· внутрь помещения;

· наружу;

· двухстороннего открытия;

· левого открывания;

· симметричного открывания;

по способам открывания створок:

с распашным открыванием - с поворотом створки вокруг вертикальной крайней

оси;

· подвесным - с поворотом створки вокруг верхней крайней оси;

· откидным - с поворотом створки вокруг нижней крайней оси;

· поворотно-откидным - с поворотом створки вокруг вертикальной и нижней крайних осей;

· средне-поворотным - с поворотом створки вокруг горизонтальной или вертикальной оси, смещенной от края створки;

· раздвижным - с горизонтальным перемещением створок;

· подъемным - с перемещением створки в вертикальной плоскости;

· комбинированным - с совмещением в одной конструкции разных видов открывания створок;

· не открывающиеся;

в зависимости от остекляемых элементов:

· с остекленными створчатыми элементами;

· с остекленными коробками;

· с совмещенным остеклением;

по конструкциям устройств для проветривания и регулирования температурно-влажностного режима помещения:

· с форточками;

· со створками с откидным (поворотно-откидным) регулируемым открыванием;

· с фрамугами;

· с клапанными створками;

· с вентиляционными клапанами;

· с климатическими клапанами;

· с системами самовентиляции;

по конструктивным решениям притворов створок:

· с импостным притвором;

· с безимпостным (штульповым) притвором;

по числу и расположению контуров уплотнения в притворах:

· с одним контуром уплотнения (для не отапливаемых помещений);

· со средним и внутренним уплотнением;

· с наружным и внутренним уплотнением; с наружным, внутренним и средним уплотнением;

· по видам угловых соединений:

· неразборные (клеевые, сварные, спрессованные и др.);

· сборно-разборные (на механических связях).

По архитектурным рисункам изделия подразделяют на:

· прямоугольные;

· фигурные (треугольные, многоугольные, арочные, круглые, овальные и др.);

· с декоративными переплетами;

· со сложным рисунком (например, арочные с горбыльковым

переплетом).

а - одинарный оконный блок с одним стеклом;

б - одинарный оконный блок с однокамерным стеклопакетом;

в - одинарный оконный блок с двухкамерным стеклопакетом;

г - спаренный оконный блок с двойным остеклением;

д - спаренный оконный блок со стеклом и стеклопакетом;

е - раздельный оконный блок с двойным остеклением;

ж - раздельно-спаренный оконный блок с тройным остеклением;

з - раздельный оконный блок со стеклом и однокамерным стеклопакетом;

и - раздельный оконный блок со стеклом и двухкамерным стеклопакетом;

к - раздельный оконный блок с двумя стеклопакетами

Основные типы конструкций оконных блоков приведены на рисунке 1.

Примеры узлов притворов с различным числом и расположением уплотнений приведены на рисунке 2. Примеры узлов средних (импостных и безимпостных) притворов с двойным уплотнением приведены на рисунке 3.

Примеры архитектурных рисунков оконных и балконных дверных блоков

приведены на рисунках 4, 5. Изделия классифицируют по основным эксплуатационным

характеристикам: приведенному сопротивлению теплопередаче, воздухо- и

водопроницаемости, звукоизоляции, общему коэффициенту пропускания света,

сопротивлению ветровой нагрузке, стойкости к климатическим воздействиям. По

показателю приведенного сопротивления теплопередаче изделия подразделяют на

классы:

Таблица 2

|

С сопротивлением |

теплопередаче |

0,80 м 2 .С/Вт |

||

Примечание - Изделиям с сопротивлением теплопередаче ниже 0,35 м 2

/ Вт; класс не присваивают.

Рис. 4. Примеры узлов притворов с различным числом и расположением

уплотнений

а - конструкция с двумя средними уплотнениями; б - конструкция со средним

и внутренним уплотнениями; в - конструкция с двумя средними и внутренним

уплотнениями; г - конструкция с наружным и внутренним уплотнениями; д -

конструкция со средним и внутренним уплотнениями; е - конструкция с наружным,

средним и внутренним уплотнениями

Рис. 5. Примеры узлов средних (импостных и безимпостных) притворов с

двойным уплотнением- вертикальные безимпостный (ппулытовой) и импостный

притворы деревянного оконного блока; б - горизонтальный импостаый притаор

деревянного оконного блока; в - импостный притвор оконного блока из ПВХ

профилей; г - узел импостного соединения открывающейся створки и остекленной

коробки; д - импостный притвор оконного блока из алюминиевого сплава

Рис. 6. Примеры архитектурных рисунков прямоугольных оконных и балконных

дверных блоков

а, б, в, г, д, е, ж - примеры конструкций оконных блоков 15М по высоте; з, и - конструкция однопольных балконных дверных блоков размером 22-7; к - то же, по индивидуальному заказу: с горбыльковым переплетом и глухой филенкой; л - примеры конструкции двупольного балконного дверного блока с двойной фрамугой для общественных зданий размером, 28-18 окно рама материал деревообработка

Рис. 7. Примеры архитектурных рисунков фигурных оконных блоков и оконных

блоков со сложным рисунком

а - круглый не открывающийся оконный блок; б - полуовальный оконный блок с откидным открыванием; в - полукруглый оконный блок с откидным открыванием; г - треугольный оконный блок с откидным открыванием; д - трапециевидный распашной одностворчатый оконный блок; е - полуарочный одностворчатый оконный блок с поворотно-откидным открыванием; ж - арочный двустворчатый оконный блок с откидным и распашным открыванием створок и не открывающейся фрамугой; з - трехстворчатый оконный блок с комбинированным открыванием, форточкой, не открывающейся подфорточной створкой и не открывающейся полуовальной фрамугой; и - арочный одностворчатый оконный блок с поворотно-откидным открыванием створки с горбыльковым переплетом и открывающейся фрамугой.

Общие требования к конструкции

Оконные блоки должны соответствовать требованиям настоящего стандарта, стандартов на конкретные виды изделий и изготавливаться по конструкторской и технологической документации, утвержденной в установленном порядке.

Изделия состоят из рамочных элементов (коробок, створок, полотен, форточек, фрамуг). Угловые соединения рамочных элементов соединяют на шипах и клее, сварке, механических связях или другим способом. Конструктивные решения угловых соединений приводят в стандартах на конкретные виды изделий.

В качестве светопрозрачной части изделий применяют листовое стекло по ГОСТ 111, стеклопакеты по ГОСТ 24866 или нормативной документации, утвержденной в установленном порядке (далее - НД).

Конструкция изделий должна предусматривать возможность установки не менее двух контуров уплотняющих прокладок в притворах (для изделий, предназначенных для эксплуатации в неотапливаемых помещениях, допускается применение конструкций с одним рядом уплотняющих прокладок).

Конструкция оконных блоков должна обеспечивать возможность замены стекол, стеклопакетов, оконных приборов, уплотняющих прокладок без нарушения целостности деталей изделия.

Требования настоящего стандарта предусматривают изготовление оконных блоков с площадью, не превышающей 6,0 м при этом площадь открывающихся элементов не должна превышать 2,5 м.

Расчетная масса открывающихся створок (полотен) не должна превышать, как правило, 80 кг.

Архитектурные рисунки оконных блоков устанавливают в проектной документации или в заказе на изготовление конкретных изделий.

Применение неоткрывающихся створок в оконных блоках помещений жилых зданий выше первого этажа не допускается, кроме створок с размерами, не превышающими 400х800 мм, а также в изделиях, выходящих на балконы (лоджии) при наличии в таких конструкциях устройств для проветривания помещений. Возможность применения неоткрывающихся створчатых элементов оконных блоков в других видах помещений устанавливают в проектной документации на строительство.

Распашные открывающиеся элементы изделий для жилых зданий должны открываться внутрь помещения. Открывание наружу допускается в изделиях выходящих на балконы (лоджии) или установленных в помещениях первого этажа.

В зданиях другого назначения возможность открывания створок наружу должна быть установлена в проектной документации, при этом в створчатых элементах, рекомендуется применение закаленного стекла по ГОСТ 30698.

Изделия должны быть безопасными в эксплуатации и обслуживании.

Требования безопасности применения изделий устанавливают в проектной документации (например, закаленных стекол по ГОСТ 30698 и др.).

С целью повышения сопротивления изделий несанкционированным воздействиям конструкция изделий может включать в себя ручки-завертки, оснащенные замками класса 1-2 по ГОСТ 5089, усиленные запирающие приборы, дополнительные крепежные детали в угловых соединениях, закаленное стекло толщиной от 4 до 8 мм по ГОСТ 30698.

Изделия должны быть оснащены оконными приборами и петлями, обеспечивающими их надежную эксплуатацию. Наибольшие допустимые расстояния между точками запирания приборов и петлями устанавливают в НД на конкретные виды изделий.

В конструкциях оконных блоков рекомендуется применение петель, обеспечивающих регулирование зазоров в притворах, фиксаторов открывания, позволяющих регулировать угол открывания створчатых элементов (в том числе в положении щелевого проветривания), подкладок для выравнивания зазоров в притворе.

При поворотно-откидном способе открывания в конструкции приборов

открывания следует предусматривать защиту от ошибочных действий при переводе

изделия из режима открывания створок в режим проветривания и обратно, а также

установку ограничителя угла открывания створки.

Раздел 2. Технология изготовления

.1 Общая технология изготовления окна

Трехслойный клееный брус имеет более высокую прочность по сравнению с цельным брусом того же сечения. Рекомендуемая специалистами толщина рамы составляет 78 мм, до склейки удаляются все сучки, смоляные карманы, неровности. Хотя оборудование позволяет производить окна и из цельного бруса. Основу комплекса составляет автоматизированный оконный обрабатывающий центр LGC-1000. Он состоит из двух независимых станков: шипорезного и профилирующего. Шипорезный станок предназначен для торцовки заготовок евроокон и фрезерования шипов и проушин. Профилирующий станок предназначен для фрезерования внутреннего профиля деталей коробок и створок, а также наружного профиля собранных коробок и створок евроокон. На обоих станках установлены многопозиционные шпиндели, позволяющие быстро подать в зону обработки нужный комплект инструмента.

На обрабатывающий центр клееные заготовки поступают полностью откалиброванные по сечению. Заготовки поступают на зашиповочный блок, где они торцуются и зашиповываются с двух сторон. Все зашипованные детали створок профилируются с внутренней стороны под стеклопакет. После этого детали створки отправляются на сборку. Далее производится профилирование деталей коробки, и они также отправляются на сборку.

Собранные на клею створки и коробки подаются в сборочную вайму, где происходит их склейка. После технологической выдержки они вновь поступают на профилирующий блок, где производится их наружное профилирование.

Таблица 3

Состав оборудования цеха по производству окон

|

Наименование оборудования |

Мощность кВт |

Технологическая операция |

||

|

Оконный обрабатывающий центр LGC - 1000 |

Зашиповка и профилирование деталей створок и коробок окна |

|||

|

Пресс пневматический VPS-100 |

Сборка коробок и створок окон |

|||

|

Камера покрасочная КЕ-2000 |

Окраска рам |

|||

|

|

|

|||

|

Фрезерный станок Ф-4 |

Фрезерование деталей |

|||

|

Станок торцовочный ЦПА-40 |

Черновая торцовка бруса на заготовки |

|||

|

Сверлильно-пазовальный станок СВПГ-1И |

Фрезерование пазов под установку поперечин |

|||

|

Горизонтальный ленточно-шлифовальный станок SLPS-6 |

Шлифование собранных коробок и створок |

|||

|

Станок фрезерно-шипорезный FSS-15 |

Профилирование деталей |

|||

|

|

|

Необходимые средства малой механизации для участка изготовления окон:

1. Компрессор высокого давления для окраски окон.

2. Пневмоинструмент для забивания гвоздей (при креплении штапика к створке).

Пневмоинструмент для силиконирования.

Пневмогильотина (для торцовки водоотлива точно по размеру).

Электродрели для установки фурнитуры и для сборки окон.

Электрошуруповерт для установки фурнитуры (2 шт.).

Шлифовальные машинки (2-3 шт.).

Столы для предварительной сборки окон.

Столы для промежуточной шлифовки, шпаклевки окон при покраске.

Специальные держатели окон для расположения - хранения окон после каждой технологической операции

2.2 Обоснование выбора оборудования

Станок торцовочный модель «ЦПА-40»

Станок предназначен для поперечной распиловки досок, брусьев и щитов из древесины хвойных и лиственных пород.Станок с цельнолитой станиной, являющейся одновременно гидробаком, с суппортом, перемещающимся по стальным направляющим, гидроцилиндром и с отдельно расположенным электрошкафом.

Бесступенчатая регулировка скорости перемещения пилы, дает возможность оператору вести торцовку под углом 45°. Управление станком осуществляется с отдельного кнопочного пульта, расположенного в удобном для обслуживания месте. Поузловая сборка обеспечивает максимальное удобство в техническом обслуживании и при ремонте станка.

Техническая характеристика

|

Размеры обрабатываемого материала не более, мм: |

|

|

Толщина |

|

|

Наиб. диаметр устанавливаемой пил, мм |

|

|

Диаметр шпиндельной насадки, мм |

|

|

Число двойных ходов пилы в минуту |

|

|

Скорость резания, м/с |

|

|

Количество эл.двигателей, шт |

|

|

Мощность эл./двигателя, кВт |

|

|

Габариты, мм |

|

|

Масса, кг |

Сверлильно-пазовальный станок СВПГ-1И предназначен для выборки пазов и сверления отверстий в изделиях из древесины в условиях мелкосерийного производства. Станина сверлильно-пазовального станка СВПГ-1И - сварная коробчатой формы, на которой смонтированы рабочий стол и сверлильно-пазовальное устройство. На рабочем столе заготовка фиксируется при помощи кулачкового прижима и упора-ограничителя. Сверлильно-пазовальный узел включает шпиндель и механизм перемещения. Продольно-поперечное перемещение осуществляется за счет специального крестового стола, а подъем-опускание за счет вращения маховика. Зажим режущего инструмента в шпинделе осуществляется при помощи набора цанг.

Технические характеристики сверлильно-пазовального станка

СВПГ1И

Горизонтальный ленточно-шлифовальный станок SLPS-6

Предназначен для горизонтальной шлифовки деревянных брусковых деталей, мебельных и столярных щитов движущейся шлифовальной лентой.

Технические характеристики

1. Длина обрабатываемых заготовок, мм до 2600

Скорость движения шлиф.ленты, м/сек 14

Ширина шлифовальной ленты, мм до 160

Способ подачи ручной

Диаметр барабанов, мм 155

Характеристики электродвигателя:

мощность, кВт 1,5

число оборотов, об./мин. 1500

Параметры стола:

размер рабочей поверхности стола, мм 2600х860

вертикальное перемещение, мм 160

горизонтальное перемещение, мм 930 8. Питающая электросеть:

род тока переменный 3-х фазный

частота тока, Гц 50

напряжение, В 380

Габаритные размеры:

длина, мм 3360

ширина, мм 1800

высота, мм 1490

Вес станка, кг 430

Станок фрезерно-шипорезный FSS -15

Предназначен для фрезерования прямолинейных и криволинейных поверхностей, а также для нарезания шипов и проушин в деревянных деталях.

Технические характеристики

1. Максимальный диаметр фрезы (над столом), мм 250

. Диаметр отверстия в столе, мм 225

. Габариты стола, мм 1000х420

. Габариты каретки, мм 1000х280

. Способ подачи ручной

. Вертикальное перемещение шпинделя, мм 150

. Ход каретки, мм 860

. Мощность электродвигателя, кВт 3

. Частота вращения шпинделя, об./мин. 4000;

. Питающая электросеть:

род тока переменный 3-х фазный

частота тока, Гц 50

напряжение, В 380

. Габаритные размеры:

длина, мм 1000

ширина, мм700

высота, мм 1120

. Вес станка, кг 520

.3 Расчет производительности оборудования

Станок торцовочный ЦПА-40

где: Т см - время смены, 480 мин;

К д - рабочее время, равно 0,85;

n - число резов в минуту n - 7 - 12;

а - кратность по длине при длине детали ≤ 500 мм;

в- кратность по ширине при ширине детали ≤ 50 мм

Сверлильно-пазовальный станок СВПГ-1И

![]()

Где: Т см - время смены, 480 мин;

К д - рабочее время, равно 0,9;

К м - машинное время, равно 0,6;

t ц - время цикла, 2 мин;

m - число родольных резов одной заготовки, равно 1-2.

Горизонтальный

ленточно-шлифовальный станок SLPS-6

![]() ,

,

где: Т см - время смены, 480 мин;

К д - рабочее время, равно 0,9;

К м - машинное время, равно 0,9;

U - скорость подачи, 20 м/мин;

i - количество одновременно обрабатываемых заготовок;

m - число проходов через станок, равно 1-3;

А - длина утюжка, равна 0,3;

L - длина шлифования, м;

с - число обрабатываемых сторон, равно 1-2;

g - коэффициент перекрытия ходов, равен 1,5;

В - ширина детали, м

Станок фрезерно-шипорезный FSS -15

![]()

где Тсм - время смены, 480 мин;

Кд - рабочее время, равно 0,8-0,9;

Км - машинное время, равно 0,8-0,9;

U - скорость подачи, 9 м/мин;

В - ширина детали, м

С - число обрабатываемых сторон

Пневматическая вайма VPS-100

![]()

где Т см - время смены, 480 мин;

К д - рабочее время, равно 0,85-0,9;

t ц - время цикла, 2 мин.

Таблица 4

Сводная таблица производительности оборудования проектируемого варианта цеха

Раздел 3. Потребность в рабочих цеха деревообработки

Количество рабочих, обеспечивающих работу цеха, обусловлено

технологическим процессом. Данные о числе рабочих, обслуживающих оборудование

цеха сведены в таблицу ниже

Таблица 5

Количество рабочих цеха деревообработки

Раздел 4. Выбор материалов

Исходные данные для расчета устанавливаются на основе следующих документов:

· Технических требований к изделиям;

· Конструкторских чертежей и изделий;

· ГОСТ, ОСТ, ТУ на материалы;

· Разработанных технологических режимов и процессов изготовления изделия;

· Утвержденных нормативных показателей использования материалов;

Для изготовления окон используется обрезной пиломатериал хвойных пород древесины, лакокрасочные и клеевые материалы, шлифовальная лента, фурнитура и метиза, упаковочные материалы.

Разработка индивидуальных норм расходы материалов выполнена в соответствии с методами, изложенными в «Руководящих технических материало по нормированию расхода основных и вспомогательных материалов в производстве столярно-строительных изделий», ВНИИДрев.

Итоги расчета количества материалов, необходимых для изготовления окон

представлены в таблице 6.

Таблица 6

Исходное сырье: пиломатериал хвойный ГОСТ 8486-86

|

Наименование детали |

Материал |

Объем древесины в чистоте м 3 |

Площадь прочих материалов, м 2 |

Годовой выпуск |

||||

|

|

|

|

|

|

|

|||

|

Горизонтальный брусок коробки |

|

|

||||||

|

Вертикальный брусок коробки |

|

|

||||||

|

|

|

|||||||

|

Горизонтальный брусок фрамуги |

|

|

||||||

|

Вертикальный брусок фрамуги |

|

|

||||||

|

Стекло фрамуги |

|

|

||||||

|

Горизонтальный брусок створки |

|

|

||||||

|

Вертикальный брусок створки |

|

|

||||||

|

Стекло створки |

|

|

||||||

|

Стеклопакет двойной |

|

|

||||||

Таблица 7

|

Прочие Материалы: |

||||||||

|

Клей синтетический на основе ПВАД |

|

|

|

|||||

|

Лакокрасочные материалы: лак, эмаль |

|

|

|

|||||

|

Лента шлифовальная на основе ГОСТ 5009-82 №25-16 |

|

|

|

|||||

|

Герметик силиконовый |

|

Герметик |

|

|

||||

|

Комплект поворотно-откидной фурнитуры |

Комплект |

|

|

|||||

|

Уплотнитель теплоизоляционный |

|

Уплотнитель |

|

|

||||

|

Прокладки под стеклопакет |

|

Прокладки |

|

|

||||

|

Пленка полиэтиленовая упаковочная |

|

|

|

|||||

|

Лента - скотч |

|

|

|

|||||

Раздел 5. Техника безопасности на деревообрабатывающих

предприятиях

Техника безопасности при работе на деревообрабатывающих станках.

Прежде чем приступить к работе, оператор обязан пройти вводный инструктаж по общим вопросам техники безопасности на предприятии и первичный инструктаж по правилам техники безопасности на рабочем месте. Кроме того, рабочие периодически должны проходить повторный производственный инструктаж по технике безопасности через каждые три месяца.

Результаты инструктажа с оценкой знаний правил техники безопасности записывают в специальный журнал. Рабочему вручается памятка или инструкция по правилам техники безопасности, разработанная на предприятии.

Перед работой на станке необходимо изучить руководство по эксплуатации станка, а также руководство по эксплуатации режущих и измерительных инструментов.

Наладку и настройку оборудования следует выполнять только при выключенном вводном рубильнике. Во время выполнения работ у станка на видном месте должна быть выставлена табличка с надписью «Идет наладка». Все металлические части станка заземляют.

Перед началом работы необходимо привести в порядок рабочую одежду: застегнуть или завязать концы рукавов, убрать свисающие концы халата, волосы закрыть головным убором.

Не допускается загромождать отходами или готовыми деталями рабочие места, проходы, подходы к станкам, механизмам и электроаппаратуре. Рабочее место должно быть подготовлено согласно требованиям технологии выполнения операций.

Запрещается подавать в станок заготовки, размеры которых больше или меньше предусмотренных технологическим процессом. Не следует брать или подавать через работающий станок какие-либо предметы. Во время работы станка не разрешается открывать или снимать ограждения и предохранительные устройства, подтягивать болты, гайки и др. При работе на станках с повышенным уровнем шума следует пользоваться индивидуальными средствами защиты от шума.

Не следует досылать обрабатываемый материал в станок руками или металлическими предметами. Запрещается измерять обрабатываемую деталь на работающем станке.

При возникновении вибрации станок следует выключить, проверить надежность крепления инструмента и качество его балансировки.

Снимать со шкивов и надевать на них ремни, отмыкать ограждения инструментов следует только после полной остановки вращающихся частей.

Запрещается пользоваться напильником, шаберами и другими инструментами без деревянных ручек или с неисправными ручками. Поверхность рукояток должна быть гладкой, ровно зачищенной, без трещин и задиров. При работе с тяжелыми грузами рабочий должен знать и строго соблюдать правила техники безопасности для стропальщиков. Нельзя находиться в зоне действия автопогрузчиков, а также в местах, над которыми перемещаются грузы.

Пожарная безопасность

Пожары на деревообрабатывающих предприятиях в основном возникают вследствие нерегулярной и небрежной уборки помещений, неправильного обращения с электрическими установками, несоблюдения правил хранения пожароопасных материалов и курения в запрещенных местах.

В деревообрабатывающих цехах сосредоточено большое количество легковоспламеняющихся материалов: древесных отходов, стружек, щепы, досок, лаков, красок и т. п. Древесная пыль является взрывоопасной и скопление ее на рабочих местах, элементах станков, электродвигателях и радиаторах отопления недопустимо.

При возникновении загорания необходимо срочно вызвать пожарную команду по телефону 01 или по пожарному извещателю и до прибытия пожарной команды принять меры по ликвидации загорания имеющимися средствами пожаротушения.

Для предупреждения возникновения пожаров в цехах и на рабочих местах необходимо строго соблюдать следующие противопожарные правила.

Все электрические провода должны быть тщательно изолированы, электрические аппараты и электродвигатели заземлены и защищены от попадания на них посторонних предметов. По окончании работы и во время перерыва электропривод необходимо выключать, а подводящие линии обесточивать.

В цехах и на рабочих местах запрещается курить и выполнять операции, которые могут вызвать появление искр или открытого огня.

Необходимо систематически удалять древесную пыль и стружку с элементов оборудования, электродвигателей и электропроводок.

Запрещается сушить спецодежду, лесоматериалы и другие воспламеняющиеся предметы на приборах отопления, производственных и отопительных печах. Рабочие места, где имеется повышенная опасность возникновения пожара, должны быть снабжены огнетушителями, ящиками с песком и емкостями с водой.

Не допускается работать на шлифовальных станках при отключенной вытяжной вентиляции.

Бывшие в употреблении обтирочные материалы, концы, тряпки и т. п., пропитанные керосином, бензином, маслами и прочими горючими веществами, необходимо складывать в специальные металлические ящики с крышками. Над местом установки ящиков должна быть надпись «Ящик для обтирочных концов».

Нитрокраски, лаки и другие химикаты хранят в специальных изолированных помещениях или в шкафах и ящиках.

Запас жидкого топлива, смазочных материалов и горючих жидкостей, находящихся в рабочем помещении, не должен превышать суточного расхода. Хранить их нужно только в специальной плотно закрываемой металлической таре, которая после окончания работы ставится в запираемые металлические ящики или шкафы.