Характеристики датчиков.

Датчик должен воспроизводить физическую величину максимально быстро и точно. Хотя чаще всего датчик выбирают исходя из надежности и удобства обслуживания, его точность, стабильность и повторяемость результатов остаются важнейшими факторами. Основой работы управляющего компьютера является входная информация, поэтому точные и надежные измерения - это необходимое условие качества управления.

Большая часть характеристик датчика, которые приводятся в техническом описании, - статические параметры. Эти параметры не показывают, насколько быстро и точно датчик может измерить сигнал, изменяющийся с большой скоростью. Свойства, отражающие работу датчика в условиях изменяющихся входных воздействий, называются динамическими характеристиками . Они существенно влияют на работу системы управления. Идеальный датчик мгновенно реагирует на изменение измеряемой физической величины. На практике любому датчику необходимо некоторое время на отработку нового входного сигнала. Очевидно, что для адекватного отображения реальных изменений наблюдаемой величины время реакции датчика должно быть как можно меньше. Это тот же самый принцип, который применяется ко всей системе управления (компьютеру) процессом реального времени в целом: временные характеристики физического процесса определяют быстродействие системы (производительность компьютера). Однако чаще требуется компромисс между скоростью реакции датчика и его чувствительностью к шуму.

Рассматривая датчики используемые СаиУ необходимо знать характеристики определяющие особенности их работы, при этом различают статические и динамические характеристики, кроме них для датчиков характерны такие параметры, как:

Точность;

Разрешение;

Погрешность (ошибка) измерения.

Точность датчика определяет разницу между измеренной и действительной величиной; она может быть отнесена к датчику в целом или к конкретному его показанию. Точность датчика зависит не только от его аппаратной части, но и от остальных элементов измерительного комплекса.

Разрешение - это наименьшее отклонение измеряемой величины, которое может быть зафиксировано и отражено датчиком. Разрешение намного чаще, чем точность, указывается в технических описаниях.

Погрешность (ошибка) измерения определяется как разница между измеренной и действительной величинами.

Ошибки измерения можно классифицировать и, соответственно, моделировать как детерминированные (или систематические) и случайные (или стохастические). Детерминированные ошибки связаны с неисправностью датчика, нарушением условий его применения или процедуры измерений. Эти ошибки повторяются при каждом измерении. Типичная систематическая ошибка - это смещение показаний или сдвиг. В принципе, систематические ошибки устраняются при поверках. Случайные ошибки имеют самое разное происхождение. В большинстве случаев - это влияние окружающей среды (температуры, влажности, электрических наводок и т. п.). Если причины случайных ошибок известны, то эти ошибки можно компенсировать. Часто влияние возмущений характеризуют количественно такими параметрами, как средняя ошибка, среднеквадратичная ошибка или стандартное отклонениеи разброс либо погрешность.

Динамические характеристики датчиков

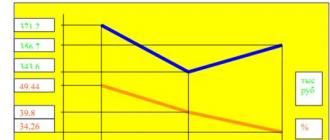

Динамические свойства датчика характеризуются целым рядом параметров, которые, однако, довольно редко приводятся в технических описаниях производителей. Динамическую характеристику датчика можно экспериментально получить как реакцию на скачок измеряемой входной величины (рис.2.5).

Параметры, описывающие реакцию датчика, дают представление о его скорости (например, время нарастания, запаздывание, время достижения первого максимума), инерционных свойствах (относительное перерегулирование, время установления) и точности (смещение).

В принципе следует стремиться к минимизации следующих параметров.

· Время прохождения зоны нечувствительности - время между началом изменения физической величины и моментом реакции датчика, т. е. моментом начала изменения выходного сигнала.

· Запаздывание - время, через которое показания датчика первый раз достигают 50 % установившегося значения. В литературе встречаются и другие определения запаздывания.

· Время нарастания - время, за которое выходной сигнал увеличивается от 10 до 90 % установившегося значения. Другое определение времени нарастания - величина, обратная наклону кривой реакции датчика на скачок измеряемой величины в момент достижения 50 % от установившегося значения, умноженная на установившееся значение. Иногда используются другие определения. Малое время нарастания всегда указывает на быструю реакцию.

· Время достижения первого максимума - время достижения первого максимума выходного сигнала (перерегулирования).

· Время переходного процесса, время установления - время, начиная с которого отклонение выхода датчика от установившегося значения становится меньше заданной величины (например, ± 5 %).

· Относительное перерегулирование - разность между максимальным и установившимся значениями, отнесенная к установившемуся значению (в процентах).

· Статическая ошибка - отклонение выходной величины датчика от истинного значения или смещение. Может быть устранена калибровкой датчика.

В реальных условиях некоторые требования к датчикам всегда противоречат друг другу, поэтому все параметры нельзя минимизировать одновременно.

Статические характеристики датчиков

Статические характеристики датчика показывают, насколько корректно выход датчика отражает измеряемую величину спустя некоторое время после ее изменения, когда выходной сигнал установился на новое значение. Важными статическими параметрами являются: чувствительность, разрешающая способность или разрешение, линейность, дрейф нуля и полный дрейф, рабочий диапазон, повторяемость и воспроизводимость результата.

Чувствительность

датчика определяется как отношение величины

выходного сигнала к единичной входной величине (для тонких измерительных технологий определение чувствительности может быть более сложным).

Разрешение - это наименьшее изменение измеряемой величины, которое может быть зафиксировано и точно показано датчиком.

Линейность

не описывается аналитически, а определяется исходя из

градуировочной кривой датчика. Статическая градуировочная кривая показывает зависимость выходного сигнала от входного при стационарных условиях. Близость этой кривой к прямой линии и определяет степень линейности. Максимальное отклонение от линейной зависимости выражается в процентах.

Статическое усиление

или усиление по постоянному току

-

это коэффициент усиления датчика на очень низких частотах. Большой коэффициент усиления соответствует высокой чувствительности измерительного устройства.

Дрейф

определяется как отклонение показаний датчика, когда измеряемая

величина остается постоянной в течение длительного времени. Величина дрейфа

может определяться при нулевом, максимальном или некотором промежуточном значении входного сигнала. При проверке дрейфа нуля измеряемая величина поддерживается на нулевом уровне или уровне, который соответствует нулевому выходному сигналу, а проверка дрейфа на максимуме выполняется при значении измеряемой величины, соответствующем верхнему пределу рабочего диапазона " датчика. Дрейф датчика вызывается нестабильностью усилителя, изменением окружающих условий (например, температуры, давления, влажности или уровня вибраций), параметров электроснабжения или самого датчика (старение, выработка ресурса, нелинейность и т. д.).

Рабочий диапазон

датчика определяется допустимыми верхним

и нижним пределами значения входной величины или уровня выходного сигнала.

Повторяемость

характеризуется как отклонение между несколькими

последовательными измерениями при заданном значении измеряемой величины в одинаковых условиях, в частности приближение к заданному значению должно происходить всегда и либо как нарастание, либо как убывание. Измерения должны быть выполнены за такой промежуток времени, чтобы не проявлялось влияние дрейфа. Повторяемость обычно выражается в процентах от рабочего диапазона.

Воспроизводимость аналогична повторяемости, но требует большего интервала между измерениями. Между проверками на воспроизводимость датчик должен использоваться по назначению и, более того, может быть подвергнут калибровке. Воспроизводимость задается в виде процентов от рабочего диапазона, отнесенных к единице времени (например, месяцу).

Если 1-Wire требовала один провод данных, то эта шина, исходя из названия Two-Wire Bus - два.Один из проводов - SCL будет тактирующим, по второму - SDA, полудуплексом будут передаваться данные.

Шина с открытым коллектором, следовательно обе линии необходимо подтянуть к питанию. Датчик будет подключаться следующим образом:

Рисунок 17. Подключение датчиков по I2C

Общее количество устройств, которые можно подключить к шине I2C - 112 устройств при 7-разрядной адресации. Каждому устройству на деле выделяется два последовательных адреса, младшим битом выставляется режим - на чтение или запись. Есть строгое требование по емкости шины - не более 400пФ.

Общеупотребительные значения скоростей - 100 кбит/сек и 10 кбит/сек, хотя последние стандарты допускают и скоростные режимы в 400 кбит/сек и 3.4мбит/сек.

Шина может работать как с несменяемым мастером, там и с передачей флага.

Огромное количество информации по протоколу можно найти по этой ссылке: http://www.esacademy.com/en/library/technical-articles-and-documents/miscellaneous/i2c-bus.html

Подключение цифровых датчиков по стандарту SPI

Требует как минимум три провода, работает в режиме полного дуплекса - т.е. организует одновременную передачу данных в обе стороны.Линии связи:

- CLK - линия тактового сигнала.

- MOSI - выход мастера, вход слейва

- MISO - вход мастера, выход слейва

- CS - выбор чипа (опционально).

Рисунок 18. подключение по SPI и суть передачи

Каждое устройство в цепи содержит свой сдвиговый регистр данных. С помощью сигналов тактирования, спустя 8 тактов содержимое регистров меняется местами, тем самым, осуществляя обмен данными.

SPI - Самый скоростной из представленных интерфейс передачи данных. В зависимости от максимально-возможных частот тактирования скорость передачи данных может составлять 20, 40, 75 мбит/сек и выше.

Шина SPI позволяет подключать устройства параллельно, но здесь возникает проблема - каждому устройству требуется своя линия CS до процессора. Это ограничивает общее количество устройств на одном интерфейсе.

Главная сложность в настройке SPI - это установить полярность сигнала тактирования. Серьезно. Настроить SPI не просто, а очень просто.

Коротко и ясно об SPI с описанием периферийных модулей SPI для AVR и MSP430 можно прочитать здесь http://www.gaw.ru/html.cgi/txt/interface/spi/index.htm

4 Снятие показаний с датчиков

Пора бы уже прочесть с наших датчиков хоть какую-то информацию.

В зависимости от способа подключения датчика и его типа возможны различные способы снятия показаний. Следует отметить, что некоторые датчики, например цифровые датчики, или датчики состава газа, требуют предварительного запуска режима измерения, который может длиться некоторое время.

Таким образом, процесс измерения состоит из двух тактов - такт измерения данных и такт снятия данных. При организации программы можно пойти по одному из следующих вариантов:

Рисунок 19. Процесс считывания показаний с датчика

Рассмотрим каждый вариант по отдельности и набросаем скелеты:

Вариант 1.

запустили режим измерений, подождали, считали.

Вариант притягателен своей простотой, однако за ней кроется проблема - во время ожидания выполнения измерений микроконтроллер нагло простаивает, не выполняя задач. В большинстве систем автоматики такой режим - непозволительная роскошь.

В коде это будет выглядеть следующим образом:

Sensor.Start();//запустить процесс измерений

delay(MINIMAL_SENSOR_DELAY_TIME);//ожидаем завершения процесса

int var = Sensor.Read();//считываем данные

Вариант 2

. запустили режим измерений, вернулись к другим задачам, по прошествии времени сработало прерывание, считали данные.

Один из лучших вариантов. Но наиболее сложный:

void Setup(){

TimerIsr.Setup(MINIMAL_SENSOR_DELAY_TIME);//настраиваем прерывание по таймеру с необходимой периодичностью

int mode = START;//переменная состояния

Sensor.Start();//запускаем процесс измерений в первый раз

}

TimerIsr.Vector(){//обработчик прерывания по таймеру

if (mode == START{

mode = READ;

var = Sensor.Read();//если датчик был в режиме измерения, считываем данные

}

else

{

mode = START;

Sensor.Start();///если датчик был в режиме считывания данных, запускаем новый цикл измерений

}

}

Выглядит неплохо. позволяет варьировать время между циклами измерений и циклами считывания. например, датчик состава газов должен успеть остыть после предыдущих измерений, либо успеть нагреться во время измерений. Это разные периоды времени.

Вариант 3:

Считали данные, запустили новый виток.

Если датчик позволяет после считывания данных запускать новый цикл измерений, то почему бы и нет - сделаем все наоборот.

void Setup(){

TimerIsr.Setup(MINIMAL_SENSOR_DELAY_TIME);//настраиваем прерывание по таймеру с необходимой периодичностью

Sensor.Start();//запускаем процесс измерений в первый раз

}

TimerIsr.Vector(){//обработчик прерывания по таймеру

var = Sensor.Read();//считываем данные

Sensor.Start();///запускаем новый цикл измерений

Отличный способ сэкономить время. и знаете что - такой метод отлично работает и без прерываний. Цифровые датчики хранят вычисленное значение вплоть до отключения питания.А с учетом того, что считывать сигналы с датчика влажности ввиду его инерционности в 15 секунд часто и не требуется, можно и вовсе сделать так:

void Setup(){

Sensor.Start();//запускаем процесс измерений в первый раз

while(1){

//много всякой остальной рутины

var = Sensor.Read();//считываем данные

Sensor.Start();///запускаем новый цикл измерений

}

}

Может быть и такой вариант, что наш датчик самостоятельно запускает новый цикл измерений и потом с помощью внешнего прерывания он сообщает о завершении измерений. Например, АЦП можно настроить на автоматический режим считывания данных с частотой N Гц. С одной стороны, в обработчике прерывания будет достаточно реализовать только процесс считывания новых данных. С другой стороны, можно воспользоваться прерыванием АЦП с режимом Прямого Доступа к Памяти - ПДП(DMA). В этом случае по сигналу прерывания периферийный модуль АЦП на аппаратном уровне самостоятельно скопирует данные в определенную ячейку памяти в ОЗУ, тем самым обеспечивая максимальную скорость обработки данных и минимальное воздействие на рабочую программу (не надо уходить в прерывание, вызывать обработчик и проч.).

Но использование DMA сильно выходит за рамки данного цикла.

К сожалению, первый метод поголовно используется в библиотеках и примерах для Arduino, не позволяет этой платформе правильно использовать ресурсы микроконтроллера. Зато он проще в написании и отладке.

4.1 Работа с АЦП

Имея дело с аналоговыми датчиками имеем дело с АЦП. В данном случае рассматривается АЦП встроенный в микроконтроллер. Так как АЦП является по сути тем же датчиком - преобразует электрический сигнал в информационный - для него справедливо все что описано выше в разделе 2. Главными характеристиками АЦП для нас являются его эффективная разрядность, чувствительность, опорное напряжение и быстродействие. При этом, выходным значением АЦП преобразования будет некоторое число в выходном регистре, которое необходимо перевести в абсолютное значение в единицах измеряемой величины. В дальнейшем, для отдельных датчиков будут рассмотрены примеры таких расчетов.4.1.1 Опорное напряжение

Опорное напряжение АЦП - это напряжение, которому будет соответствовать максимальное выходное значение АЦП. Опорное напряжение подается от источника напряжения, как встроенного в микроконтроллер, так и внешнего. От точности этого источника зависит точность показаний АЦП. Типовое опорное напряжение встроенного источника равняется напряжению питания или половине напряжения питания микроконтроллера. Могут быть и другие значения.

Например, таблица возможных значений опорного напряжения для микроконтроллера Atmega1280:

Рисунок 20. Выбор опорного напряжения для АЦП микроконтроллера Atmega1280

4.1.2 Разрядность АЦП и чувствительность

Разрядность АЦП определяет максимальные и минимальные значения в выходном регистре при минимальном и максимальном входном воздействии электрического сигнала.

Следует отметить, что максимальная разрядность АЦП может не соответствовать его эффективной разрядности.

Часть младших разрядов может быть отдана на шум. Обратимся к датащиту на микроконтроллер ADuCM360, имеющему 24-разрядный АЦП с эффективной разрядностью 14 бит:

Рисунок 21. Назначение битов регистра данных АЦП

Как видно из рисунка, в 32-разрядном регистре, часть выделяется на знак, часть на нули и часть на шум. И лишь 14 разрядов содержат данные, имеющие указанную точность. В любом случае, эти данные всегда указываются в документации.

От эффективной разрядности АЦП зависит его чувствительность. Чем больше промежуточных ступеней выходного напряжения, тем выше будет чувствительность.

Допустим, опорное напряжение АЦП Uоп

. Тогда, N-разрядный АЦП, имея 2N возможных значений, имеет чувствительность (11)

(11)

Таким образом, для 12-разрядного АЦП и опорного напряжения в 3,3В его чувствительность составит 3,3/4096 = 0,8мВ

Так как наш датчик также обладает определенной чувствительностью и точностью, будет неплохо, если АЦП будет обладать лучшими показателями

4.1.3 Быстродействие АЦП

Быстродействие АЦП определяет, насколько быстро считываются показания. Для АЦП последовательного приближения требуется определенное количество тактов, чтобы оцифровать уровень входного напряжения. Чем больше разрядность, тем требуется больше времени, соответственно, если к концу измерения уровень сигнала успевает измениться, это отразится на точности измерения.

Быстродействие АЦП измеряется в количестве семплов данных в секунду. Оно определяется как частота сигнала тактирования АЦП, деленная на требуемое для измерения число таков. Например, имея частоту тактирования АЦП в 1МГц и 13 тактов для снятия показаний, быстродействие АЦП будет равно 77 килосемплов в секунду. Для каждого варианта разрядности возможно рассчитать свое быстродействие. В технической документации обычно указывается максимально-возможная частота тактирования АЦП и его максимальное быстродействие при той или иной разрядности.

4.2 Цифровые датчики

Главное преимущество цифровых датчиков перед аналоговыми - они предоставляют информацию об измеряемой величие в готовом виде. Цифровой датчик влажности вернет абсолютное значение влажности в процентах, цифровой датчик температуры - значение температуры в градусах.Управление датчиком осуществляется с помощью имеющихся в нем регистром в форме вопрос-ответ. Вопросы следующие:

- Запиши в регистр A значение B

- Верни значение, хранящееся в регистре C

На этом я закончу общий материал. В следующей части мы рассмотрим датчики HVAC с примерами.

После датчиков пойдет рассмотрение исполнительных устройств - там довольно много интересного с точки значения теории автоматического управления, а потом доберемся и до синтеза и оптимизации регулятора всего этого безобразия.

UPD: Выражаю благодарность

Для достижения высокой чувствительности датчика давления обычно используется большой кристалл со сложной структурой. Но такая структура приводит к тому, что на датчик заметное влияние оказывает гравитация и вибрация. Как можно избежать этих противоречий?

Кристаллы датчиков давления AllSensors используют проприетарную технологию Collinear Beam2, зарегистрированную как COBEAM²™. Эта технология совершила прорыв в искусстве создания пьезорезистивных датчиков по сравнению с обычной технологией деформации кремния. Технология COBEAM² ™ позволяет получить высокий уровень чувствительности датчика давления, который раньше требовал сложной структуры и огромной топологии кристалла. За счет устранения сложной структуры значительно сокращаются влияния гравитации и вибраций.

AllSensors производит четыре разновидности датчиков давления:

- с базовым выходом (некомпенсированный датчик),

- с мВ выходом (компенсированный датчик),

- с усилителем,

- с цифровым выходом.

Базовые датчики обеспечивают некомпенсированный и некалиброванный мВ выходной сигнал. Эти датчики имеют необработанный выходной сигнал без компенсации ошибок, например, таких, как влияние температуры. При использовании базовых датчиков, OEM производители обычно добавляют свою схему компенсации. Базовые датчики являются низкобюджетными решениями, что чаще всего соответствует требованиям OEM производителей.

Так же AllSensors предлагает датчики с компенсацией и калиброванным мВ выходом. Эти датчики имеют термокомпенсацию и калибровку смещения и шкалы, что позволяет получить более точные данные. Кроме того производитель выпускает датчики с усиленным выходным сигналом. Этот тип датчика подойдет для решений, не имеющих собственного усилителя и который по каким-либо причинам, например, уменьшение габаритных размеров или энергопотребления, не может быть установлен на плату.

И, наконец, производитель производит датчики с цифровым выходом. Датчики с термокомпенсацией доступны в трех температурных диапазонах:

- коммерческий (5 ⁰C…50 ⁰C),

- промышленный (-25 ⁰C…85 ⁰C),

- военный (-40 ⁰C…125 ⁰C).

О компании: AllSensors специализируется на производстве датчиков давления с акцентом на датчики низкого давления для медицинского и промышленного применения. Диапазон измерения давления выпускаемой продукции от 0.01 до 150 psi.

Для комментирования материалов с сайта и получения полного доступа к нашему форуму Вам необходимо зарегистрироваться . |

- Очень полезная новинка в плане наличия модификаций датчиков с компенсацией, начальной калибровкой и цифровым сопряжением. Только вот не согласен, что заявленную технологию можно считать прорывом. Первопричиной наличия «большого кристалла со сложной структурой» в полупроводниковых тензодатчиках является необходимость компенсировать на этапе производства нелинейность температурных характеристик и упругих свойств тензорезисторов. Кроме того, в рабочем диапазоне деформаций и температур эти характеристики сильно плывут от образца к образцу ещё на этапе формирования p-n переходов. Отсюда и замысловатые узоры, сформированные в плоской структуре датчика. У меня есть несколько отечественных корпусных тензодатчиков С50 со штоком и без (датчики перемещения и датчики давления). Насколько я знаю, их используют на АЭС и прочих ответственных объетках АСУ, возможно в военке. Вместо классических диффузионных тензорезисторов на полупроводнике там использована технология «кремний на сапфире» (могу ошибаться, возможно использован другой диэлектрик). Внутри – произведение искусства (кто понимает)! Характерные размеры «кристалла» пластины датчика где-то 5*5 мм при толщине такой подложки 0,05-0,1мм. «Внутри» полупрозрачной пластины – целый «город» из микрометровой плёнки кремния, выращенной на поверхности. Это, в общем-то, ювелирное изделие тонкой работы, можно долго рассматривать через лупу. Четыре вывода подпаяны к корпусу золотой проволокой. Запитываются током. Метрологические характеристик очень высоки. Во всяком случае, наиболее интересные для нас соотношение сигнал/шум на микрометровых перемещения штока в 10 раз лучше показателей, полученных на стенде с обыкновенными тензорезисторами и альтернативными датчиками на магниточувствительных микросхемах. К сожалению, под рукой нет камеры с высоким разрешением, чтобы сфотографировать сам монокристалл. Внешне выглядят вот так http://icm-tec.com/index3_14.htm (вторая строка таблицы снизу). Аналогичные по начинке датчики «Сапфир» широко используются в теплоэнергетике. Но это разработки чуть ли не 30-летней давности, наверняка с бесконечными переспективами минюатиризации (не знаю состояния вопроса). Я убеждён, что всегда есть возможность найти OEM-компоненты с достаточно высоким классом точности для конкретной задачи. Ведь вопрос «революционности» технологии как таковой – это всегда вопрос стоимости. В этом смысле полезным было бы сравнение решений тех или иных производителей тензопреобразователей в рамках заданного класса точности. Но подобных "срезов" рынка не встречал.

| Новости |

Датчики сопротивления

Датчики индуктивности

Емкостные датчики

Датчики напряжения

Датчики тока

Свойства фотоэлементов определяются их характеристиками

Датчики АУС

Струнные датчики

Магнитоупругие датчики

Чувствительные элементы или датчики

Датчиком называется первичный элемент автоматической системы, реагирующий на изменение физической величины, характеризующей процесс, и преобразующий эту величину в другую, удобную для работы последующих элементов. Статической характеристикой датчика является зависимость изменения выходной величины от изменения входной.

Чувствительностью датчика, или его коэффициентом усиления, называется крутизна статической характеристики.

Датчики можно классифицировать либо по тем величинам, которые они должны измерять (датчики давления, датчики уровня), либо по тем параметрам, в которые преобразуются измеряемые величины (датчики сопротивления, датчики индуктивности). Более рациональная классификация по второму признаку, так как два индуктивных датчика, служащие для измерения различных величин (например, давления, уровня), сходны между собой и имеют близкие конструктивные и эксплуатационные характеристики. В то же время емкостный и индуктивный датчики, служащие для измерения одной и той же величины, сильно отличаются друг от друга по конструкции, схеме и характеристикам.

Так как многие физические величины предварительно преобразуются в одну и ту же механическую величину - перемещение (например, изменение уровня преобразуется в перемещение поплавка), то значительная часть датчиков может быть сконструирована в виде устройств, преобразующих перемещение в ту или иную выходную величину. По выходному параметру датчики могут быть классифицированы следующим образом: датчики сопротивления, датчики индуктивности, датчики емкости, датчики напряжения, датчики тока, датчики фазы, датчики частоты, датчики числа импульсов, датчики длительности импульса, датчики давления (пневматические или гидравлические).

В некоторых случаях осуществляется несколько стадий преобразования регулируемого параметра, например из механической величины сначала в какую-либо другую (например, тепловую, световую и т.д.), а затем уже в электрическую или пневматическую.

Датчики сопротивления

Основными типами датчиков сопротивления являются потенциометрические датчики, угольные датчики, тензометры и термометры сопротивления.

Потенциометрические датчики применяют чаще всего для измерения перемещений. Главное их достоинство в простоте и отсутствии необходимости последующего усиления. Основными недостатками их являются наличие скользящего электрического контакта, необходимость относительно больших перемещений движка и значительного усилия для его перемещения. Простой реостат, изменяющий ток в электрической цепи при перемещении его движка, почти не используют в автоматике ввиду значительной нелинейности его характеристики.

Угольные датчики применяют в основном для измерения больших усилий и давлений. Обычно угольный датчик имеет вид столбика из графитовых дисков, на концах которого находятся контактные диски и упорные приспособления, воспринимающие измеряемые усилия. Сопротивление такого столбика электрическому току складывается из собственно сопротивления графитовых дискови переходного контактного сопротивления поверхностей их соприкосновения. Из-за неровности поверхностей графитовых дисков их соприкосновение происходит не по плоскости, а по отдельным точкам. Если угольный датчик подвергнуть сжатию, то площадь соприкосновения графитовых дисков увеличивается и переходное контактное сопротивление уменьшается. Это свойство и используют в угольном датчике.

Существенными недостатками угольных датчиков являются нелинейность характеристики, нестабильность сопротивления и значительный (до 5%) гистерезис, т.е. различие между сопротивлением для одних и тех же величин усилий при сжатии и последующем снятии сжимающего усилия.

Область применения угольных датчиков ограничена измерением больших усилий и давлений, не требующих большой точности.

Тензометры изготовляют либо из тонкой проволоки, либо из особой массы - тензолита. В обычном исполнении проволочный датчик представляет собой тонкую (15-60 мк) проволоку, сложенную в виде решетки и обклеенную с двух сторон папиросной бумагой. Такой элемент приклеивают прочным клеем к детали для измерения ее деформации. Измерение деформации основано на изменении сопротивления проволочки при ее растяжении или сжатии, происходящем при деформации детали. Тензолитовые датчики, выполняемые в виде стерженьков диаметром до 1 мм, также наклеивают на деталь; они изменяют сопротивление при ее деформации.

Тензодатчики широко применяют для измерения деформации деталей в самых различных областях техники. Они характеризуются малым относительным изменением сопротивления не более 1%, что требует измерительных схем высокой чувствительности.

Статическая характеристика проволочных датчиков имеет линейный вид, т.е. чувствительность проволочных датчиков практически постоянна. Для измерения применяют проволочные датчики из материала типа константана с небольшой чувствительностью (порядка 2), но с малым температурным коэффициентом сопротивления.

Сопротивление таких датчиков обычно равно 100 - 200 Ом. С целью повышения чувствительности (до 3-4) применяют датчики из сплавов типа элинвара, характеризуемых относительно высоким температурным коэффициентом сопротивления. Сопротивление таких датчиков выбирают равным 500-1000 Ом. Для увеличения чувствительности применяют включение в мостовую схему двух или даже четырех одинаковых проволочных датчиков.

Термометры сопротивления получили широкое распространение для измерения температур различных сред в пределах от - 50 до +800° С.

Действие электрических термометров сопротивления основано на свойстве некоторых материалов менять свое электрическое сопротивление при изменении температуры.

Для изготовления термометров сопротивления используют медь, никель, сталь, платину и другие металлы. Медь применяют при измерении температур в пределах до 180° С, сталь и никель до 300° С в атмосфере, свободной от влаги и коррозионных газов, особенно сернистых; платину от - 200 до +900° С в агрессивных средах. Сопротивление таких датчиков выбирают равным 40-100 Ом.

В последнее время в качестве термометров сопротивления используют термисторы, которые изготовляют из полупроводников, представляющих собой оксиды, сульфиды, карбиды металлов с большим отрицательным температурным коэффициентом.

Термисторы изготовляют прессованием и обжигом измельченных и очищенных материалов, а затем покрывают защитным слоем эмали или лака, имеющих одинаковый с исходными материалами коэффициент расширения.

Датчики индуктивности

Принцип работы датчиков основан на изменении индуктивного сопротивления катушки со сталью. Датчики индуктивности широко применяют благодаря их существенным достоинствам: простоте, надежности и отсутствию скользящих контактов; возможности непосредственного использования показывающих приборов за счет относительно большой величины отдаваемой электрической мощности; возможности работы на переменном токе промышленной частоты.

Основной областью применения индуктивных датчиков является измерение угловых и линейных механических перемещений. Изменение входного параметра в датчиках индуктивности преобразуется в изменение индуктивности катушки благодаря перемещению якоря, сердечника или катушки.

Индуктивные датчики применяют только на относительно низких частотах (до 3000-5000 Гц), так как на высоких частотах резко возрастают потери в стали на перемагничивание и реактивное сопротивление обмотки.

Для устранения недостатков, свойственных рассмотренному датчику индуктивности, которые состоят в том, что для измерения перемещения якоря в обоих направлениях необходимо иметь начальный воздушный зазор, т.е. и начальную силу тока, из-за чего создается неудобство в измерении, значительные погрешности от колебаний температуры и питающего напряжения, а также для устранения электромеханического усилия притяжения якоря, зависящего от величины воздушного зазора, применяют дифференциальный индуктивный датчик.

Датчики индуктивности с подвижным сердечником содержат две одинаковые катушки, расположенные на одной оси. Внутри катушек перемещается сердечник цилиндрической формы, связанный с измерителем. Если сердечник расположен симметрично относительно катушек, то индуктивные сопротивления катушек одинаковы. При перемещении сердечника в ту или другую сторону изменяется индуктивность катушек. При этом индуктивность той катушки, в сторону которой переместился сердечник, растет, а другой - уменьшается. Соответственно изменяется сила токов, проходящих через катушки.

Работа всех рассмотренных датчиков основана на изменении индуктивности. Существуют датчики, работа которых основана на изменении коэффициента взаимной индукции двух катушек. Такие датчики называются трансформаторными, или индукционными, и содержат две катушки: однапитается напряжением переменного тока, другая является выходной, и с нее снимается напряжение, пропорциональное перемещению якоря или сердечника.

Трансформаторные датчики выполняют с переменным зазором между якорем и сердечником, для измерения малых перемещений; с переменной площадью зазора, используемые для измерения средних перемещений, и с подвижным сердечником, используемые для измерения перемещений с широким диапазоном. Последние имеют преимущество перед другими трансформаторными датчиками, так как сердечник может быть отделен от катушек герметической трубкой. Такой датчик называют плунжерным .

Лекция 4–6

Любой измерительный прибор можно рассматривать как преобразователь измеряемой величины G, который представляет эту величину в виде численных значений {G} и выдает результат в удобной для его восприятия и дальнейшего использования форме. На рисунке 2 изображена обобщенная модель измерительного прибора, где измеряемая величина G представлена входной величиной x e , а отображением измеренного значения {G}[G] является выходная величина x a . Это преобразование реализуется функциональным элементом, который носит название чувствительного элемента, или первичного измерительного преобразователя (ПИП).

Рис. 2. Обобщенная модель измерительного прибора

Микроэлектронные ПИП с выходными электрическими или оптическими сигналами называют сенсорами. Нередко ПИП именуются также датчиками (несмотря на популярность термина «датчик» он не рекомендован государственным стандартом в нашей стране в качестве предпочтительно используемого. Смысл этого понятия – «давать» информацию, т.е. самостоятельно генерировать сигнал, что не соответствует свойственной ПИП функции преобразования измеряемой величины в сигнал, пригодный для дальнейшего использования).

В сравнительно простых средствах измеряемая величина отображается непосредственно в виде выходной величины. Часто, однако, выходные сигналы ПИП подвергаются вторичному преобразованию, что связано с требованиями дальнейшей обработки сигналов. При этом должна существовать однозначная функциональная зависимость между измеряемой величиной, т.е. оригиналом, и ее отображением. Обычно стремятся к тому, чтобы эта зависимость при измерительном преобразовании была линейной и функция x a =f (x e) – уравнение преобразования ПИП – графически отображалась прямой линией.

Чувствительные элементы и датчики являются одним из основных элементов автоматических систем. Они предназначены для изменения и контроля различных физических величин (параметров производственных процессов): температуры, давления, влажности, концентрации растворов, частоты вращения и т.д. Как правило, чувствительный элемент реагирует на изменение параметра и преобразует это изменение в вид, удобный для дальнейшего использования в автоматической системе. В большинстве случаев требуется изменение неэлектрической величины преобразовать в изменение электрической величины. Конструктивно оформленная часть автоматической системы, в которой изменяемая величина одновременно преобразуется в другую физическую величину, более удобную для ее дальнейшего использования в автоматической системе, называется датчиком. Датчик включает в себя чувствительный элемент. Однако на практике и в технической литературе часто не делают различия между понятиями «чувствительный элемент» и «датчик».

Датчики представляют собой весьма разнообразные устройства. Это объясняется физической природой измеряемых величин (параметров процесса) и различием принципов, положенных в основу их измерения. Обычно датчики классифицируются по измеряемой величине (температуре, расходу жидкости, влажности материала и т.п.) и параметру, в который преобразуется сигнал чувствительного элемента (омическое сопротивление, индуктивность, емкость и т.п.).

Чувствительные элементы (датчики) могут быть контактными и бесконтактными. В первом случае в момент измерения чувствительный элемент соприкасается с контролируемым веществом, во втором измерение происходит без соприкосновения.

Датчики, используемые в автоматических устройствах, могут быть параметрическими и генераторными. Параметрические датчики преобразуют изменение контролируемой величины, обычно неэлектрической, в изменение параметров электрической цепи. Генераторные датчики преобразуют изменение контролируемой величины в ЭДС.

Основными требованиями, предъявляемыми к датчикам, являются: высокая чувствительность, линейность зависимости выходной величины от входной и малая инерционность. Датчик как элемент автоматической системы осуществляет преобразование контролируемой величины, ее называют входной величиной x 1, в другую - выходную величину х 2 . Под чувствительностью S понимают отношение приращения Δx 1 к приращению Δx 2:

Переходя к пределу при Δx 1 -> 0, получим выражение для дифференциальной чувствительности S Д:

Чувствительность может иметь размерность (например, мВ/град, Ом/мм и др.) и быть безразмерной величиной.

Иногда пользуются показателем относительной чувствительности η:

,

,

где х 10 и х 20 - заранее выбранные базисные значения входной и выходной величин датчика. В этом случае чувствительность всегда будет безразмерной величиной.

Ниже мы рассмотрим некоторые важнейшие типы датчиков.

В автоматических системах широко используется механические чувствительные элементы, входной величиной которых является перемещение. Это объясняется тем, что различные физические величины, например сила, момент силы, давление, температура, скорость, ускорение, геометрические размеры тел, сравнительно просто преобразуются в пространственные перемещения, функционально связанные с количественным значением этих величин. Эти перемещения затем преобразуются в функционально связанные с ними электрические параметры - силу тока, напряжение, индуктивность, емкость.

Наиболее распространенными датчиками с преобразованием перемещений в электрические величины являются реостатные (потенциометрические), электротензометрические, индуктивные и емкостные.

Реостатные датчики преобразуют перемещение чувствительного элемента в изменение тока или напряжения. На рисунке 3 представлены (реостатные датчики, включаемые по схеме потенциометра.

Выходной ток I

н и напряжение U

H однозначно связаны с положением движка (при постоянном значении напряжения питания U

), а при достаточно большом сопротивлении нагрузки (R

н >> R

) и равномерной намотке проводника практически обеспечивается линейная зависимость или ![]() , т.е. реостатный датчик представляет собой делитель напряжения с линейным или угловым перемещением движка. Чувствительность таких датчиков определяется выражением

, т.е. реостатный датчик представляет собой делитель напряжения с линейным или угловым перемещением движка. Чувствительность таких датчиков определяется выражением ![]() для линейного перемещения s

движка (рис. 3а)

и

для линейного перемещения s

движка (рис. 3а)

и ![]() для углового перемещения α движка (рис. 3б).

для углового перемещения α движка (рис. 3б).

Рис. 3. Реостатные датчики

У такого рода датчиков имеются существенные недостатки, обусловленные наличием скользящего контакта. Например, перемещение движка в пределах одного витка обмотки не вызывает изменения выходной величины, поэтому возникает погрешность, связанная со ступенчатым изменением выходной величины U н при плавном изменении входной s или α.

Обычно обмотку датчика изготовляют из манганиновой или константановой проволоки. В наиболее ответственных случаях обмотку датчика изготовляют из тонкой (d = 0,03 мм) платиновой иридиевой проволоки, обеспечивающей хороший контакт при очень малом давлении движка на обмотку.

К группе реостатных относятся угольные датчики, которые преобразуют передаваемое на них усилие в электрическое сопротивление или напряжение. Схема одного из угольных датчиков показана на рисунке 4а. Он состоит из графитовых дисков, собранных в виде столбика 1. Столбик состоит из 10-15 дисков диаметром 5–10 мм и толщиной 12 мм. На концах столбика имеются контактные диски 2 и упорные конструкции 3 , через которые передается давление. Электрическое сопротивление такого датчика складывается из собственного сопротивления графитовых дисков и переходного сопротивления на контактных поверхностях между этими дисками. С увеличением давления переходное контактное сопротивление датчика уменьшается.

На рисунке 4б представлена кривая зависимости сопротивления датчика от приложенного усилия Р, которая приближенно выражается зависимостью

![]() ,

,

где R г - суммарное собственное сопротивление графитовых дисков; μл – постоянный коэффициент; Р – приложенное к датчику усилие.

Дифференциальную чувствительность угольного датчика можно найти, продифференцировав предыдущее выражение по Р:

.

.

На практике чаще пользуются относительной чувствительностью

где ΔR - изменение сопротивления датчика при изменении его длины на Δl .

Рис. 4. Угольный датчик

Недостатком угольных датчиков является нелинейность характеристики, нестабильность ее во времени, значительная зависимость сопротивления от температуры окружающей среды и существенный гистерезис (до 8 %).

Для измерения малых перемещений (доли миллиметра), упругих деформаций, вибраций чаще всего используются электротензометрические элементы , представляющие собой проволочные датчики, деформация которых преобразуется в изменение электрического сопротивления. Такой проволочный датчик (тензометр) представляет собой тонкую (d= 0,02 ... 0,05 мм) проволоку 1 (рис. 5), зигзагообразно наклеенную на изоляционное основание 2 - обычно тонкую бумагу. Наиболее часто употребляется константановая или нихромовая проволока, к концам которой прикрепляются медные выводы 3. Датчик клеем (БФ-2, БФ-4, силиконовым или другим) укрепляется на детали и деформируется вместе с ней. При проведении измерений тензометр обычно включают в плечо мостовой измерительной схемы.

Рис. 5. Тензометр

Индуктивные датчики применяют для измерения и контроля механических перемещений в пределах 0,01-50 мм. Однако некоторые из них, т.н. плунжерные индуктивные датчики, могут применяться для измерения перемещений, достигающих десятков сантиметров.

Схема простейшего якорного индуктивного датчика показана на рисунке 6а. Входной величиной в данном случае является воздушный зазор δ, изменяющийся при перемещении ферромагнитного якоря 1, а выходной - ток i при постоянном напряжении U: ,

где ![]() – сопротивление катушки 2

датчика; R

- активное сопротивление катушки; ω - частота тока; L

- индуктивность катушки датчика.

– сопротивление катушки 2

датчика; R

- активное сопротивление катушки; ω - частота тока; L

- индуктивность катушки датчика.

Рис. 6. Якорный датчик

Индуктивность L , Гн, катушки можно вычислить по приближенной формуле:

![]() ,

,

где - число витков катушки; F - площадь сечения магнитопровода.

Так как активное сопротивление катушек значительно меньше индуктивного, т.е. R <<L , приближенно можно принять

Примерная зависимость i = f (δ) приведена на рисунке 6б. Эта зависимость линейна в достаточно широком диапазоне изменения зазора 6. Когда активное сопротивление становится coизмеримым с индуктивным, линейность нарушается.

Чувствительность индуктивного датчика можно определить из выражения (1):

На рисунке 7 показана принципиальная схема плунжерного индуктивного датчика. В этих датчиках используется свойство катушки индуктивности изменять свое сопротивление при введении в нее ферромагнитного сердечника. Для питания индуктивных датчиков используется переменный ток промышленной (50 Гц), а иногда и более высокой частоты (до нескольких килогерц).

Рис. 7. Плунжерный индуктивный датчик

Емкостные датчики представляют собой конденсатор, емкость которого изменяется при изменении измеряемой неэлектрической величины, в частности величины перемещения. Таким образом, у емкостных датчиков входной величиной является линейное или угловое перекрещение, а выходной - электрическая емкость. Примеры емкостных датчиков приведены на рисунке 8.

Рис. 8. Емкостные датчики

Рис. 8. Емкостные датчики

Емкость С плоского конденсаторного датчика с изменяющимся расстоянием между пластинами (рис. 8 а ) определяется по формуле:

где - диэлектрическая постоянная; F - активная площадь конденсатора; δ - расстояние между пластинами.

Tаким образом, при изменении расстояния δ между пластинами будет изменяться емкость датчика. Дифференциальная чувствительность S Д датчика в этом случае определится по формуле:

.

.

Емкостные датчики с изменяющимся расстоянием между пластинами используют для измерения очень малых перемещений – до 10 -6 м. Такая высокая точность достигается включением датчика в плечо мостовой схемы, питаемой напряжением высокой частоты.

Емкостной датчик с угловым перемещением а показан на рисунке 8б. Емкость такого конденсатора можно определить по формуле:

где F - активная площадь конденсатора при α=0; δ - расстояние между пластинами.

У этого датчика входной величиной является α, а выходной С.

Дифференциальная чувствительность:

![]() .

.

Схема цилиндрического емкостного датчика показана на рисунке 8в. Здесь емкость изменяется при относительном осевом перемещении цилиндров, образующих конденсатор:

![]() ,

,

где δ – величина перекрытия внутреннего цилиндра наружным; r 1 и r 2 – радиусы соответственно внутреннего и внешнего цилиндров.

Дифференциальная чувствительность определяется по формуле:

Магнитоупругие датчики

основаны на явлении магнитоупругого эффекта – изменении магнитной проницаемости у феррометаллов при упругой деформации. Упрощенная схема магнитоупругого датчика приведена на рисунке 9а.

Он состоит из магнитопровода с катушкой индуктивности. При упругой деформации магнитопровода его магнитная проницаемость μ изменяется,

в результате чего изменяется полное электрическое сопротивление катушки ![]() , т.к. .

, т.к. .

В качестве материала магнитоупругих датчиков обычно применяют никелево-железные сплавы. Зависимость относительного изменения магнитной проницаемости от механического напряжения:

![]()

в области упругих деформаций приведена на рисунке 9б.

Для магнитоупругих датчиков различают два вида чувствительности: электрическую

![]()

и магнитную

![]() .

.

Общая чувствительность датчика

![]() .

.

Рис. 9. Магнитоупругий датчик

Рис. 10. Пьезометрический датчик

Датчик этого типа обладает высоким быстродействием и небольшими размерами. Существенным его недостатком является большая температурная погрешность, которая доходит до 1 % на 1 °С. Это заставляет применять специальные схемы для компенсации температурных погрешностей. Питание схемы с подобными датчиками осуществляется от источника переменного тока повышенной частоты (5-10 3 ... 5-10 4 Гц).

Пьезоэлектрические датчики , используемые чаще всего для измерения и контроля быстроизменяющихся давлений, деформаций и т. п., основаны на пьезоэлектрическом эффекте. Сущность этого эффекта состоит в появлении зарядов на гранях кристалла при его механических деформациях. В таких датчиках обычно используются пластина (или несколько пластин), особым образом вырезанная из кристалла турмалина, кварца или сегнетовой соли. В качестве материала для пластин широко используется титанат бария.

При действии силы Р вдоль так называемый электрической оси кристалла на границах пластины возникают электрические заряды q различных знаков, величина которых определяется зависимостью:

где k 0 - пьезоэлектрическая постоянная, или модуль.

Эти датчики, являющиеся генераторными, представляют собой пластину, помещенную между обкладками. Возникающее между обкладками напряжение U равно:

где С - емкость датчика; С 0 - емкость присоединяемой к датчику измерительной схемы (емкость проводов, емкость измерительного устройства).

Дифференциальная чувствительность датчика:

Из вышеприведенного выражения следует, что на чувствительность датчика существенно влияет С 0 , увеличение которой приводит к уменьшению чувствительности.

Для увеличения чувствительности датчик составляют из нескольких пластин, расположенных столбиком (рис. 10) и соединенных параллельно. В этом случае:

где п – число пластин датчика. Из выражения (4) найдем

Сравнивая выражения (4) и (5), можно сделать вывод, что использование в пьезоэлектрических датчиках нескольких пластин приводит к повышению чувствительности благодаря уменьшению влияния емкости С 0 .

Среди электромашинных датчиков наиболее распространенными являются тахогенераторы постоянного и переменного тока. Они служат для получения напряжения, пропорционального частоте вращения, и используются как электрические датчики угловой скорости.

Тахогенераторы постоянного тока (рис. 11) выполняются с возбуждением от постоянного магнита (рис. 11а) или от внешнего источника постоянного тока (рис. 11б). ЭДС тахогенератора определяется выражением:

где k е - коэффициент, зависящий от конструкции и схемы якоря; Ф -поток возбуждения; - угловая скорость.

Рис. 11. Тахогенераторы

При постоянном потоке возбуждения (Ф = const) ЭДС Е зависит только от частоты вращения якоря. Чувствительность тахогенераторов:

![]()

составляет ~ 10 мВ/мин -1 . Характеристика тахогенератора Е = f(n ) приведена на рисунке 11в. Видно, что с увеличением нагрузки R н характеристика становится нелинейной и чувствительность уменьшается.

Фотоэлектрические датчики , реагирующие на изменение светового потока, в качестве чувствительного элемента содержат фотоэлементы различных типов. Фотоэлементами называют устройства, служащие для превращения энергии света в энергию электрического тока.

Фотоэлектрические датчики широко используются для измерения и контроля различных параметров производственных процессов - температуры, уровня жидкости, концентрации растворов прозрачности газовой среды, для учета, сортировки и отбраковки штучных изделий (деталей, коробок и т.п.), для контроля состояния поверхности тел в автоматических системах, для слежения за срезом детали при ее обработке по контуру и т.д.

Фотоэлементы по принципу их действия можно разделить на две группы. К первой группе относятся фотоэлементы, использующие явление внешнего фотоэффекта, когда под действием светового потока освободившиеся электроны покидают вещество, т.е. возникает электронная эмиссия. Такие приборы называются фотоэлементами с внешним фотоэффектом. Ко второй группе относятся фотоэлементы с внутренним фотоэффектом. Это могут быть фотосопротивления, у которых под действием светового потока изменяется электрическая проводимость вещества, и фотоэлементы с запирающим слоем (вентильные фотоэлементы), у которых под действием светового потока возбуждается собственная ЭДС.

На рисунке 12а показано устройство фотоэлемента с внешним фотоэффектом (электровакуумный фотоэлемент). В стеклянном баллоне, из которого выкачан воздух, в среде вакуума или инертного газа (чаще аргона) помещены два электрода - анод 1 и катод 2. Анод фотоэлемента представляет собой круглую пластину или кольцо, а катод наносится на внутреннюю поверхность стеклянного баллона фотоэлемента в виде тонкого светочувствительного слоя (обычно сурьмяно-цезиевого). Схема включения фотоэлемента с внешним фотоэффектом показана на рисунке 12б. В цепь анода включается источник постоянного напряжения (150-200 В) и сопротивление нагрузки R н . При освещении фотоэлемента в анодной цепи возникает ток, создающий на сопротивлении нагрузки некоторое падение напряжения.

Рис. 12. Фотоэлемент с внешним фотоэффектом

Количество электронов, испускаемых источником при фотоэффекте, прямо пропорционально световому потоку, падающему на поверхность металла. Следовательно, сила тока фотоэлектрической эмиссии

где Ф – световой поток, лм; k ф - коэффициент пропорциональности.

Чувствительность фотоэлемента

![]()

измеряется в микроамперах на люмен. В газонаполненных сурьмяно-цезиевых фотоэлементах чувствительность может достигать 150–200 мкА/лм, тогда как в вакуумных приборах она составляет 20–30 мкА/лм.

На pисунке 12б приведены световые характеристики фотоэлемента с внешним фотоэффектом, показывающие зависимость сил тока фотоэлемента от сотового потока.

Фотосопротивления подставляют собой полупроводниковые фотоэлектрические приборы, в которых используется свойство полупроводников увеличивать свою электропроводность под действием света. Получая энергию от светового потока, электрон переходит в зону проводимости пропорционально энергии светового потока, не выходя за пределы полупроводника. Если к концам такого полупроводника приложить разность потенциалов, то сила протекающего в этой цепи тока будет зависеть от освещенности полупроводника. При этом в отличие от фотоэлементов с внешним фотоэффектом фотосопротивление не обладает односторонней проводимостью, а одинаково проводит электричество в обоих направлениях.

Схема устройства фотосопротивления показана на рисунке 13а. На решетку из проводников 1 испарением в вакууме нанесен тонкий слой полупроводника 2. Наиболее светочувствительными полупроводниками являются селен, сернистый таллий, сернистый свинец, сернистый висмут и сернистый кадмий. Фотосопротивления монтируются в пластмассовом корпусе, снабженном штырьками для включения в схему. Для доступа света к светочувствительной поверхности в корпусе сделано окно.

Рис. 13. Фотосопротивление

При изменении освещенности решетки меняются электрическое сопротивление фотоэлемента и сила тока I ф в цепи. У всех фотосопротивлений зависимость силы фототока I ф от величины светового потока Ф при постоянном напряжении питания U имеет нелинейный характер и может быть представлена выражением

где 0 <п < 1.

Как видно из рисунка 13б, с увеличением освещенности чувствительность

падает, а наибольшую чувствительность такие фотоэлементы имеют при малых освещенностях. Однако чувствительность фотосопротивлений значительно больше, чем фотоэлементов с внешним фотоэффектом.

Недостатками фотосопротивлений являются нелинейность характеристики, инерционность, значительная температурная погрешность.

Фотоэлементы с запирающим слоем (вентильные фотоэлементы: принципиально отличаются от фотосопротивлений тем, что являясь генераторными датчиками, не требуют для своей работы внешнего источника питания. Благодаря энергии светового потока, в них создается ЭДС, которая используется для получения электрического тока в цепи нагрузки. Таким образом, в вентильных фотоэлементах происходит преобразование световой энергии в электрическую.

Схема устройства фотоэлемента с запирающим слоем показана на рисунке 14а. Элемент состоит из тонкой полупрозрачной пленки золота 1 , запирающего слоя 2 , слоя полупроводника 3 и металлического электрода 4.

Рис. 14. Фотоэлемент с запирающим слоем

В качестве полупроводника используют закись меди, селен, сернистый таллий, кремний. Запирающий слой при соответствующей термической обработке образуется на границе полупроводника с золотом. Обладая односторонней проводимостью (детектирующим свойством), он не позволяет электронам, освободившим под действием светового потока, возвращаться обратно. Вследствие этого на контактных электродах (между пленкой золота 1 и электродом 4 появляется ЭДС. При замыкании фотоэлемента на сопротивление нагрузки в образующейся цепи пройдет ток, сила которого I ф зависит от освещенности фотоэлемента.

Световые характеристики фотоэлемента с запирающим слоем при различных значениях сопротивления нагрузки R н приведены на рисунке 14б. С увеличением R н нарушается линейность зависимости I ф = f (Ф) и уменьшается чувствительность фотоэлемента.